L'analisi dei percorsi di processo ottimizzati fornisce un progetto per la selezione di successo delle attrezzature di laboratorio, basando le decisioni di acquisto su metodologie comprovate. Esaminando i flussi di lavoro specifici della ricerca di successo in campi complessi come la catalisi e i materiali energetici, è possibile identificare le specifiche esatte delle attrezzature—come limiti termici o tolleranze di pressione—necessarie per replicare o migliorare tali risultati.

Confrontando le specifiche tecniche delle attrezzature critiche utilizzate nella ricerca consolidata e ad alte prestazioni, è possibile eliminare le congetture e costruire un'infrastruttura di laboratorio progettata esplicitamente per supportare i propri obiettivi sperimentali.

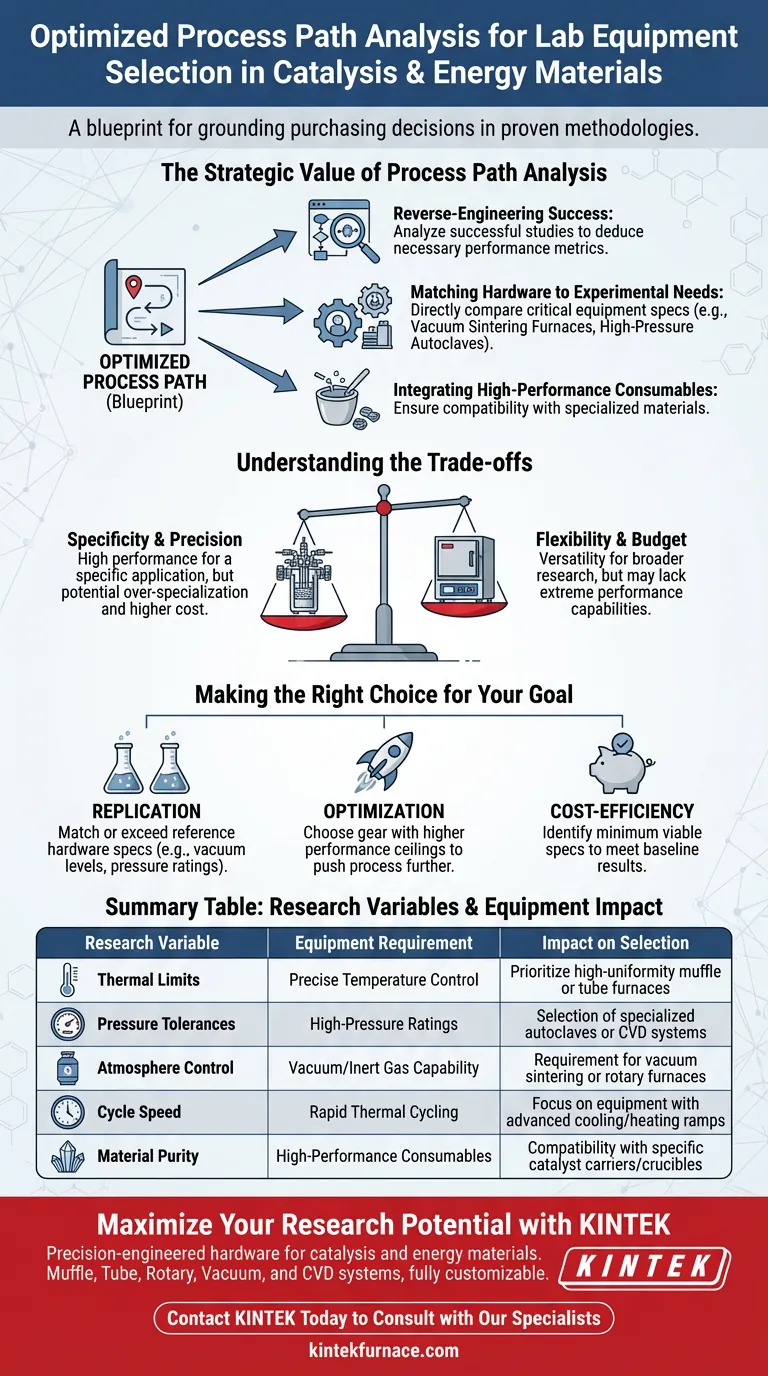

Il Valore Strategico dell'Analisi dei Percorsi di Processo

Ingegneria Inversa del Successo

In campi come la catalisi, la differenza tra successo e fallimento risiede spesso nel controllo preciso delle variabili ambientali. L'analisi di un percorso di processo ottimizzato consente di eseguire l'ingegneria inversa di queste variabili.

Se uno studio di successo ha utilizzato un metodo specifico, è possibile dedurre le metriche di prestazione necessarie per l'hardware. Questo trasforma la selezione delle attrezzature da una ricerca generale a una ricerca mirata di capacità specifiche.

Abbinare l'Hardware alle Esigenze Sperimentali

Una volta compreso il metodo, è possibile confrontare direttamente le specifiche dei tipi di attrezzature critiche, come forni per sinterizzazione sotto vuoto o autoclavi ad alta pressione.

Ad esempio, se il percorso ottimizzato richiede un rapido ciclo termico, un forno standard non sarà sufficiente. Si darebbe invece priorità a un forno per sinterizzazione sotto vuoto noto per la sua precisa uniformità e controllo della temperatura.

Integrazione di Consumabili ad Alte Prestazioni

La selezione delle attrezzature non si limita ai macchinari pesanti; si estende ai materiali di consumo che interagiscono con i campioni.

I percorsi di processo di successo si basano spesso su materiali di consumo ad alte prestazioni, come specifici supporti per catalizzatori. Riconoscere il ruolo che questi componenti svolgono garantisce la selezione di attrezzature compatibili in grado di ospitare questi materiali specializzati senza degradazione o interferenze.

Comprendere i Compromessi

Specificità vs. Flessibilità

Ottimizzare il proprio laboratorio in base a uno specifico percorso di processo garantisce alte prestazioni per quella specifica applicazione. Tuttavia, ciò può portare a una sovra-specializzazione. Attrezzature perfettamente calibrate per un tipo di sintesi di materiali energetici potrebbero mancare della versatilità necessaria per una ricerca più ampia ed esplorativa.

Il Costo della Precisione

Le attrezzature in grado di soddisfare le rigorose specifiche di un percorso di processo ottimizzato—come autoclavi con classificazioni di pressione estreme—spesso hanno un costo elevato.

È necessario bilanciare la necessità di queste specifiche di fascia alta rispetto al proprio budget. Chiediti se il percorso "ottimizzato" è l'unico percorso, o se una specifica leggermente meno rigorosa può comunque produrre risultati accettabili per i tuoi obiettivi specifici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per applicare efficacemente questa analisi, categorizza il tuo obiettivo primario:

- Se il tuo obiettivo principale è la Replica: Seleziona attrezzature che corrispondano o superino le specifiche dell'hardware utilizzato nella ricerca di riferimento, concentrandoti in particolare su variabili critiche come i livelli di vuoto o le classificazioni di pressione delle autoclavi.

- Se il tuo obiettivo principale è l'Ottimizzazione: Analizza dove l'attrezzatura di riferimento potrebbe essere stata un fattore limitante e scegli nuove attrezzature che offrano limiti di prestazione più elevati per spingere ulteriormente il processo.

- Se il tuo obiettivo principale è l'Efficienza dei Costi: Identifica le specifiche minime vitali nel percorso di processo di successo e seleziona le attrezzature più convenienti che soddisfano tale base, evitando funzionalità non necessarie.

Sfruttare percorsi di processo comprovati trasforma la selezione delle attrezzature da una scommessa a un investimento strategico calcolato.

Tabella Riassuntiva:

| Variabile di Ricerca | Requisito dell'Attrezzatura | Impatto sulla Selezione |

|---|---|---|

| Limiti Termici | Controllo Preciso della Temperatura | Dare priorità a forni a muffola o tubolari ad alta uniformità |

| Tolleranze di Pressione | Alte Classificazioni di Pressione | Selezione di autoclavi specializzate o sistemi CVD |

| Controllo dell'Atmosfera | Capacità di Vuoto/Gas Inerte | Requisito per forni a vuoto o rotativi |

| Velocità del Ciclo | Rapido Ciclo Termico | Concentrarsi su attrezzature con rampe di riscaldamento/raffreddamento avanzate |

| Purezza del Materiale | Materiali di Consumo ad Alte Prestazioni | Compatibilità con specifici supporti per catalizzatori/crogioli |

Massimizza il Tuo Potenziale di Ricerca con KINTEK

Non lasciare che i tuoi risultati sperimentali siano lasciati al caso. KINTEK potenzia i ricercatori nella catalisi e nei materiali energetici fornendo l'hardware ingegnerizzato con precisione necessario per eseguire percorsi di processo ottimizzati.

Supportati da R&S esperta e produzione di livello mondiale, offriamo una gamma completa di sistemi a muffola, tubolari, rotativi, a vuoto e CVD, oltre a forni speciali per alte temperature da laboratorio—tutti completamente personalizzabili per soddisfare le tue specifiche uniche di temperatura e pressione. Sia che tu stia replicando studi consolidati o spingendo i confini della scienza dei materiali, il nostro team garantisce che la tua infrastruttura di laboratorio sia un catalizzatore per l'innovazione, non una limitazione.

Pronto a colmare il divario tra progettazione del processo e prestazioni?

Contatta KINTEK Oggi per Consultare i Nostri Specialisti

Guida Visiva

Riferimenti

- Enhanced Methanol Production Through Photo‐Assisted CO<sub>2</sub> Hydrogenation Using Au@In<sub>2</sub>O<sub>3</sub> Core‐Shell Structures. DOI: 10.1002/cnma.202500129

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno a resistenza industriale di tipo a scatola nella conversione dei fosfori? Alimentazione della sintesi dei materiali

- Qual è la funzione di un forno di essiccazione industriale nel pretrattamento dei rifiuti di PET? Ottimizza la tua produzione di carbone attivo

- Perché pre-trattare le nanopolveri in un forno industriale? Ottimizzare la resistenza e la consistenza dei nanocompositi epossidici

- Perché è necessario il trattamento termico dei catalizzatori Mn1/CeO2? Sblocca la massima attivazione e purezza

- Quali sono i vantaggi del processo di impregnazione in soluzione per PtS/Ti3C2Tx? Crescita in situ superiore vs. miscelazione

- Perché i sistemi poliuretanici reattivi sono al centro dell'analisi termica nella rifinizione della pelle? Bilanciare sicurezza ed estetica

- Quale ruolo svolge il sistema di vuoto nella regolazione della lunghezza dei rami di ZnO? Padronanza della precisione nelle nanostrutture

- Cos'è un forno continuo? La soluzione ad alto volume per un'efficiente lavorazione termica