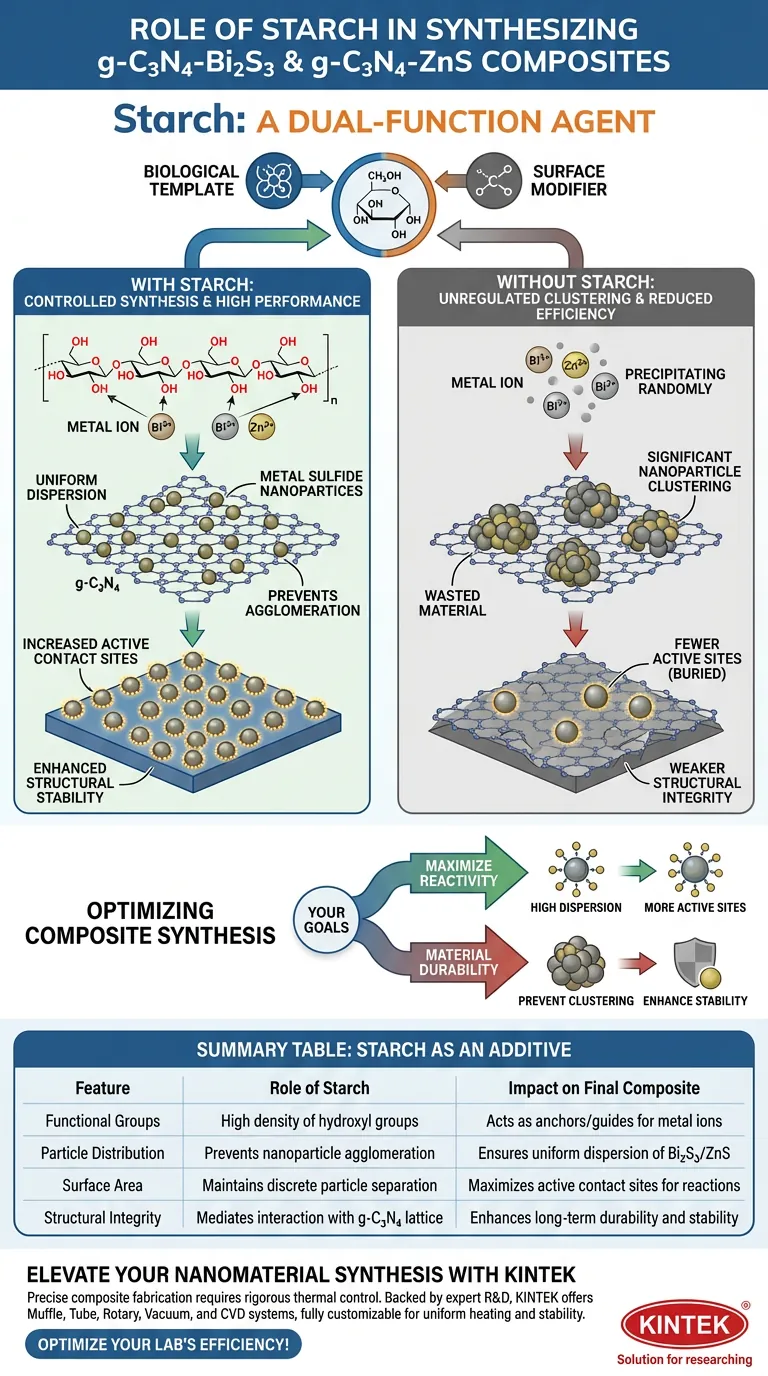

L'amido agisce come agente a doppia funzione nella sintesi dei compositi g-C3N4-Bi2S3 e g-C3N4-ZnS, fungendo sia da modello biologico che da modificatore di superficie. Sfruttando i suoi abbondanti gruppi funzionali idrossilici, l'amido interagisce direttamente con gli ioni metallici per controllare la crescita e il posizionamento delle nanoparticelle sul substrato.

L'amido previene l'agglomerazione delle nanoparticelle garantendo la dispersione uniforme dei solfuri metallici sulla superficie del nitruro di carbonio grafite, migliorando significativamente sia i siti di contatto attivi che la stabilità strutturale complessiva del composito.

Il Meccanismo di Interazione dell'Amido

Utilizzo dei Gruppi Idrossilici

L'amido non è semplicemente un riempitivo passivo; è chimicamente attivo a causa della sua elevata densità di gruppi funzionali.

In particolare, i gruppi idrossilici intrinseci alla struttura dell'amido svolgono un ruolo critico. Questi gruppi interagiscono attivamente con gli ioni metallici durante il processo di sintesi, agendo come ancoraggi o guide.

Facilitare la Dispersione Uniforme

Questa interazione chimica governa la distribuzione fisica del materiale.

L'amido assicura che le nanoparticelle di solfuro metallico (in particolare Bi2S3 e ZnS) siano distribuite uniformemente sul supporto di nitruro di carbonio grafite (g-C3N4). Impedisce agli ioni metallici di precipitare in modo casuale o non uniforme.

Impatto sulle Prestazioni del Materiale

Prevenire l'Agglomerazione

Una delle principali sfide nella sintesi di nanocompositi è la tendenza naturale delle particelle ad aggregarsi.

L'amido agisce come una barriera a questo significativo raggruppamento di nanoparticelle. Mediando l'interazione tra i solfuri metallici e la matrice di supporto, mantiene la separazione discreta delle particelle.

Aumentare i Siti Attivi

L'efficienza di un materiale composito dipende spesso dalla sua area superficiale disponibile.

Poiché l'amido impone un elevato grado di dispersione, viene esposta una maggiore area superficiale dei solfuri metallici. Ciò massimizza direttamente il numero di siti di contatto attivi disponibili per successive reazioni chimiche o fisiche.

Migliorare la Stabilità Strutturale

Oltre al semplice posizionamento, la presenza dell'amido contribuisce alla durabilità del prodotto finale.

I compositi risultanti mostrano una maggiore stabilità strutturale complessiva. Ciò implica un'integrazione più robusta tra le nanoparticelle di solfuro metallico e il reticolo g-C3N4.

La Conseguenza dell'Omissione dell'Amido

Raggruppamento Incontrollato delle Particelle

Senza l'effetto di stampo dell'amido, il processo di sintesi manca di un meccanismo di controllo critico.

Questa assenza porta tipicamente a un significativo raggruppamento delle nanoparticelle di Bi2S3 o ZnS. Le particelle raggruppate hanno un rapporto superficie-volume inferiore, sprecando efficacemente materiale.

Ridotta Efficienza del Composito

Quando le nanoparticelle si agglomerano, i siti attivi vengono sepolti all'interno dei cluster e diventano inaccessibili.

Pertanto, omettere l'amido si traduce in un materiale con meno siti di contatto attivi e una potenziale minore integrità strutturale, compromettendo le prestazioni del composito.

Ottimizzare la Sintesi dei Compositi

Per ottenere compositi g-C3N4 ad alte prestazioni, considera i tuoi specifici obiettivi di fabbricazione:

- Se il tuo obiettivo principale è Massimizzare la Reattività: Utilizza l'amido per garantire un'elevata dispersione, che aumenta direttamente il numero di siti di contatto attivi disponibili.

- Se il tuo obiettivo principale è la Durabilità del Materiale: Incorpora l'amido come agente modificatore per prevenire il raggruppamento e migliorare la stabilità strutturale a lungo termine del composito.

Utilizzando l'amido come modello biologico, trasformi un processo di precipitazione caotico in una sintesi controllata che produce un materiale altamente stabile e attivo.

Tabella Riassuntiva:

| Caratteristica | Ruolo dell'Amido come Additivo | Impatto sul Composito Finale |

|---|---|---|

| Gruppi Funzionali | Elevata densità di gruppi idrossilici | Agisce come ancoraggio/guida per gli ioni metallici |

| Distribuzione delle Particelle | Previene l'agglomerazione delle nanoparticelle | Garantisce la dispersione uniforme di Bi2S3/ZnS |

| Area Superficiale | Mantiene la separazione discreta delle particelle | Massimizza i siti di contatto attivi per le reazioni |

| Integrità Strutturale | Media l'interazione con il reticolo g-C3N4 | Migliora la durabilità e la stabilità a lungo termine |

Eleva la Tua Sintesi di Nanomateriali con KINTEK

La fabbricazione precisa di compositi richiede un rigoroso controllo termico e attrezzature specializzate. Supportato da R&S e produzione esperte, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre ad altri forni ad alta temperatura per laboratori, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Sia che tu stia sintetizzando compositi g-C3N4 o sviluppando modelli biologici avanzati, le nostre soluzioni ad alte prestazioni garantiscono il riscaldamento uniforme e la stabilità di cui i tuoi materiali hanno bisogno. Contattaci oggi stesso per ottimizzare l'efficienza del tuo laboratorio!

Guida Visiva

Riferimenti

- Shoaib Mukhtar, Ottó Horváth. g-C3N4 Modified with Metal Sulfides for Visible-Light-Driven Photocatalytic Degradation of Organic Pollutants. DOI: 10.3390/molecules30020253

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Perché utilizzare azoto e flussimetri nella pirolisi dei fanghi? Garantire una qualità superiore del biochar e l'integrità anaerobica

- Perché uno stadio di riscaldamento/raffreddamento ad alta precisione è importante per gli studi sul 2D In2Se3? Garantire dati precisi sulla transizione di fase

- Come posso migliorare le prestazioni della mia pompa per vuoto? Ottimizza il tuo sistema per un vuoto più spinto e un tempo di pompaggio più rapido

- Qual è la necessità del preriscaldamento dei materiali di rinforzo? Eliminare i difetti nelle leghe di alluminio

- Perché la miscelazione meccanica delle polveri precursori è necessaria per i film sottili di ITO? Guida alla Crescita di Precisione

- Qual è il ruolo della polvere di MgO nella VCS Nichel-Alluminio? Ottenere un controllo termico preciso e qualità della polvere

- Come contribuisce un forno di essiccazione a temperatura costante alla sospensione ceramica di MgTiO3-CaTiO3? Ottimizza la qualità del tuo precursore

- Come viene quantificata l'influenza della temperatura di permeazione sulla durezza dell'acciaio? Modellazione di precisione per la nitrurazione al plasma