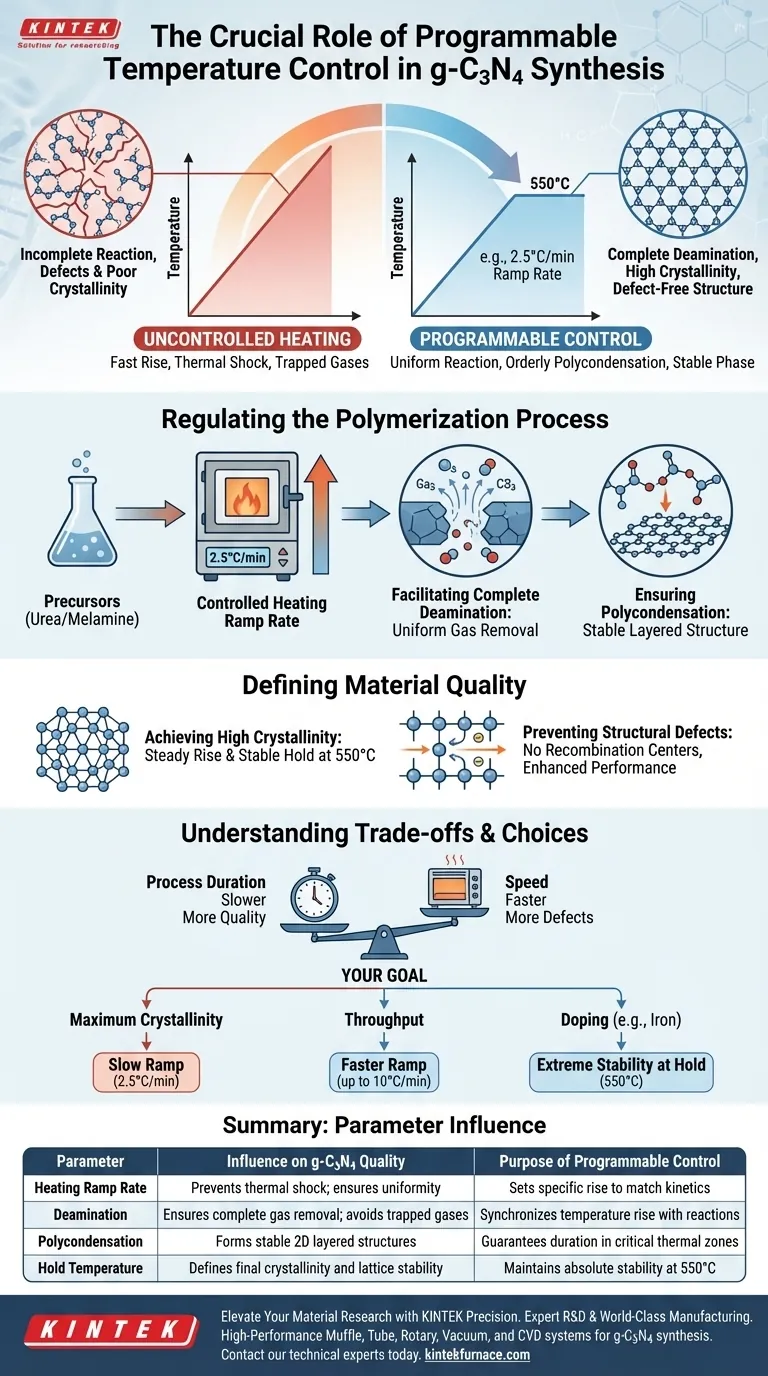

Una gestione termica precisa è il fattore decisivo nella sintesi riuscita del nitruro di carbonio grafitico (g-C3N4) tramite pirolisi. Una funzione di controllo programmabile della temperatura consente di regolare rigorosamente la velocità di rampa di riscaldamento, spesso lenta come 2,5°C al minuto, per garantire che le materie prime come l'urea o la melamina subiscano una polimerizzazione completa. Senza questo controllo granulare, i precursori potrebbero raggiungere troppo rapidamente la temperatura target di 550°C, con conseguente deamminazione incompleta, difetti strutturali e scarsa cristallinità.

Il valore fondamentale del controllo programmabile risiede nella sua capacità di sincronizzare la velocità di riscaldamento con la cinetica della reazione chimica. Rallentando l'aumento della temperatura, si garantisce la deamminazione ordinata e la policondensazione dei precursori, ottenendo una struttura di fase grafitica stabile e priva di difetti.

Regolazione del Processo di Polimerizzazione

Controllo della Velocità di Rampa di Riscaldamento

La sintesi di g-C3N4 non riguarda solo il raggiungimento di una temperatura finale; riguarda il modo in cui ci si arriva.

Un forno programmabile consente di impostare una velocità di rampa specifica, ad esempio 2,5°C/min. Questo aumento lento e controllato è fondamentale perché previene lo shock termico sui materiali precursori.

Facilitare la Deamminazione Completa

Affinché precursori come la melamina o l'urea si trasformino in nitruro di carbonio grafitico, devono subire la deamminazione (rimozione dei gruppi amminici).

Se la temperatura aumenta troppo rapidamente, gli strati esterni del materiale sfuso potrebbero reagire prima degli strati interni, intrappolando i gas. Una rampa programmabile garantisce che la reazione proceda uniformemente in tutto il volume del campione.

Garantire la Policondensazione

La transizione da monomeri a una struttura polimerizzata richiede un profilo energetico termico specifico.

Il controllo programmabile garantisce che il materiale trascorra abbastanza tempo nelle zone di temperatura critiche dove avviene la policondensazione. Ciò assicura che i precursori si leghino correttamente per formare la desiderata struttura a strati 2D prima di raggiungere la temperatura di mantenimento finale.

Definire la Qualità del Materiale

Ottenere un'Elevata Cristallinità

Le proprietà elettroniche del g-C3N4 sono direttamente legate alla sua cristallinità.

Un profilo di riscaldamento rigorosamente controllato minimizza la formazione di regioni amorfe (disordinate). Mantenendo un aumento costante e un mantenimento stabile a 550°C, il forno promuove la formazione di un reticolo altamente cristallino.

Prevenire Difetti Strutturali

Il riscaldamento rapido o incontrollato è la causa principale di difetti nel reticolo del nitruro di carbonio.

Questi difetti agiscono come centri di ricombinazione per i portatori di carica, rovinando di fatto le prestazioni fotocatalitiche del materiale. Il controllo programmabile mitiga questo problema impedendo la decomposizione incompleta che si verifica durante i rapidi picchi di temperatura.

Comprendere i Compromessi

Durata del Processo vs. Qualità

Il principale compromesso nell'uso di una velocità di rampa lenta e altamente controllata (ad esempio, da 2,5°C a 5°C/min) è il tempo totale di sintesi.

Un ciclo completo, inclusa la rampa e il tipico tempo di mantenimento di 4 ore, può richiedere significativamente più tempo rispetto al riscaldamento incontrollato. Si sacrifica la velocità in favore dell'integrità strutturale e della purezza chimica.

Complessità e Costo dell'Attrezzatura

I forni con controller logici programmabili (PLC) avanzati sono generalmente più costosi dei semplici forni a punto fisso.

Richiedono più tempo di configurazione per programmare i segmenti specifici (rampa, mantenimento, raffreddamento). Tuttavia, per materiali funzionali come i semiconduttori, questa complessità è un requisito, non un lusso.

Fare la Scelta Giusta per il Tuo Obiettivo

A seconda delle tue specifiche esigenze di ricerca o produzione, dovresti adattare la tua strategia di programmazione di conseguenza:

- Se il tuo obiettivo principale è la Massima Cristallinità: Imposta una velocità di rampa lenta (circa 2,5°C/min) per consentire la disposizione più ordinata del reticolo cristallino e minimizzare i difetti.

- Se il tuo obiettivo principale è la Produttività: Sperimenta con una rampa più veloce (fino a 10°C/min), tenendo presente che potresti introdurre un certo disordine strutturale o fasi amorfe.

- Se il tuo obiettivo principale è il Doping (ad esempio, g-C3N4 drogato con ferro): Dai priorità alla stabilità estrema alla temperatura di mantenimento (550°C) per facilitare l'incorporazione degli ioni nel reticolo.

Il successo finale nella sintesi di g-C3N4 si basa sul trattamento del calore come reagente che deve essere misurato con la stessa precisione dei tuoi precursori chimici.

Tabella Riassuntiva:

| Parametro | Influenza sulla Qualità del g-C3N4 | Scopo del Controllo Programmabile |

|---|---|---|

| Velocità di Rampa di Riscaldamento | Previene lo shock termico; garantisce uniformità | Imposta un aumento specifico (ad es. 2,5°C/min) per corrispondere alla cinetica |

| Deamminazione | Garantisce la completa rimozione dei gas; evita gas intrappolati | Sincronizza l'aumento della temperatura con le reazioni chimiche |

| Policondensazione | Forma strutture a strati 2D stabili | Garantisce la durata nelle zone termiche critiche |

| Temperatura di Mantenimento | Definisce la cristallinità finale e la stabilità del reticolo | Mantiene stabilità assoluta a 550°C per doping/purezza |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Non lasciare che cicli termici incontrollati compromettano la qualità del tuo materiale. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK offre sistemi ad alte prestazioni a muffola, a tubo, rotativi, sottovuoto e CVD progettati per le rigorose esigenze della sintesi di g-C3N4 e della pirolisi avanzata.

I nostri forni forniscono il controllo granulare e programmabile richiesto per una cristallinità perfetta e strutture prive di difetti. Sia che tu abbia bisogno di una configurazione standard da laboratorio o di un forno ad alta temperatura completamente personalizzabile, adattato alle tue esigenze di ricerca uniche, KINTEK offre l'affidabilità che il tuo lavoro merita.

Pronto a ottimizzare i tuoi risultati di sintesi? Contatta oggi stesso i nostri esperti tecnici per trovare la soluzione termica perfetta.

Guida Visiva

Riferimenti

- Muhammad Saad, Mazloom Shah. Development of stable S-scheme 2D–2D g-C3N4/CdS nanoheterojunction arrays for enhanced visible light photomineralisation of nitrophenol priority water pollutants. DOI: 10.1038/s41598-024-52950-3

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è la funzione di un forno a resistenza a scatola sotto vuoto nella preparazione del biochar di guscio di pinolo (PBC)?

- Quali sono i vantaggi di considerare le opzioni di apertura dello sportello in un forno a muffola? Ottimizza la sicurezza e l'efficienza nel tuo laboratorio

- Quali sono le caratteristiche di temperatura dei forni elettrici a muffola? Ottieni un riscaldamento preciso e uniforme per il tuo laboratorio

- Perché è necessaria una fornace di combustione di grado industriale per il rottame di filo di rame smaltato? Garantire la raffinazione del rame ad alta purezza

- Come una fornace a muffola con controllo PID aiuta la sintesi di carbonio grafite drogato con alluminio? Stabilità termica di precisione

- Quale ruolo svolge un forno a muffola negli esperimenti di ossidazione a 1100°C? Controllo termico di precisione per i rivestimenti

- Qual è la funzione di un forno ad alta temperatura da laboratorio di tipo a scatola? Evoluzione del trattamento termico della lega AlCoCrFeNi2.1

- Come fa un forno a muffola a raggiungere alte temperature con uniformità e precisione? Scopri i segreti di progettazione per un trattamento termico preciso