In sostanza, un ambiente sottovuoto offre un controllo senza pari sul processo di trattamento termico. Rimuovendo l'atmosfera reattiva, previene difetti superficiali come ossidazione e decarburazione, garantisce un riscaldamento uniforme per risultati coerenti e consente la gestione termica precisa necessaria per ottenere proprietà metallurgiche superiori nel pezzo finito.

Il vantaggio fondamentale del trattamento termico sotto vuoto non è semplicemente l'assenza di aria, ma la presenza di controllo. Creando un ambiente chimicamente inerte, si eliminano le variabili imprevedibili delle reazioni atmosferiche, consentendo una manipolazione altamente ripetibile e precisa delle proprietà finali e della qualità superficiale di un materiale.

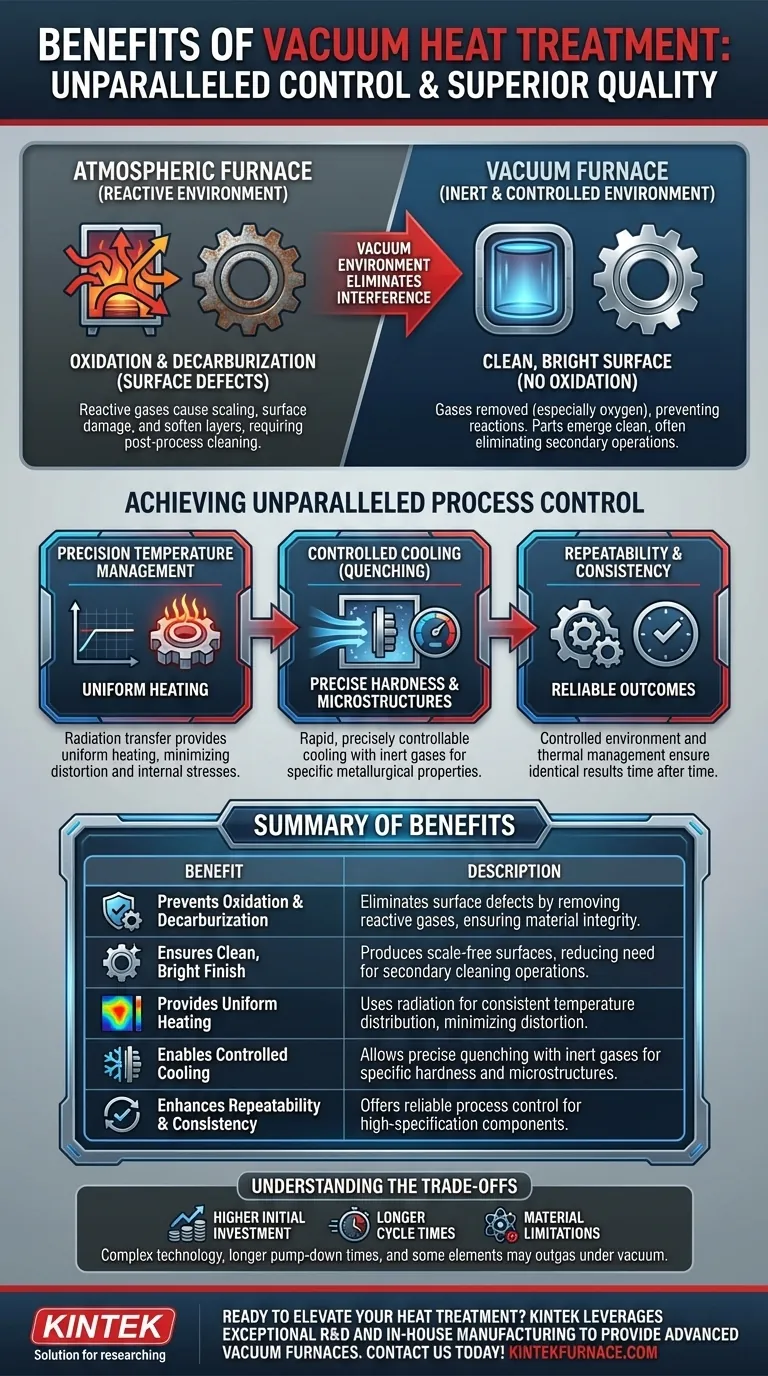

Il Principio Fondamentale: Eliminare le Interferenze Atmosferiche

La funzione principale del vuoto è quella di rimuovere i gas, principalmente ossigeno, che causano reazioni indesiderate a temperature elevate. Ciò crea un ambiente di lavorazione fondamentalmente più pulito e controllato.

Prevenzione dell'Ossidazione e della Decarburazione

Ad alte temperature, l'ossigeno presente nell'aria reagisce con la superficie di un metallo, formando uno strato di scaglia di ossido. Questa formazione di scaglia danneggia la finitura superficiale e può richiedere costose operazioni di pulizia post-processo.

Allo stesso modo, l'atmosfera può sottrarre carbonio dalla superficie degli acciai, un processo chiamato decarburazione. Questo ammorbidisce lo strato superficiale, degradando la resistenza all'usura e la vita a fatica. Un ambiente sottovuoto previene completamente entrambe queste reazioni distruttive.

Garantire una Finitura Superficiale Pulita e Lucida

Poiché l'ossidazione è eliminata, i pezzi escono da un forno sottovuoto con una superficie pulita, brillante e spesso lucida. Questa finitura di alta qualità elimina di frequente la necessità di operazioni secondarie come sabbiatura, decapaggio o rettifica superficiale, consentendo di risparmiare tempo e denaro.

Evitare la Contaminazione

Un'atmosfera standard contiene umidità e altri elementi in traccia che possono contaminare o reagire negativamente con leghe sensibili. Un forno sottovuoto rimuove questi potenziali contaminanti, assicurando che la composizione chimica del materiale rimanga invariata durante tutto il processo.

Ottenere un Controllo di Processo Senza Paragoni

Oltre a prevenire reazioni negative, il vuoto consente un livello di controllo positivo difficile da ottenere con altri metodi. Ciò porta a risultati di qualità superiore e più affidabili.

Gestione Precisa della Temperatura

I forni sottovuoto consentono un controllo della temperatura estremamente preciso e stabile. Il calore viene trasferito principalmente tramite irraggiamento, il che fornisce un riscaldamento altamente uniforme su tutto il pezzo, anche per geometrie complesse. Ciò previene i punti caldi e freddi che possono portare a stress interni, distorsione o proprietà incoerenti.

Raffreddamento Controllato (Tempra)

I forni sottovuoto moderni sono sistemi integrati che includono funzionalità per il raffreddamento rapido. Dopo il ciclo di riscaldamento, un gas inerte di elevata purezza come azoto o argon può essere introdotto e fatto circolare ad alta pressione per temprare il pezzo. La velocità di raffreddamento è precisamente controllabile, consentendo ai metallurgisti di raggiungere livelli di durezza e microstrutture molto specifici.

Ripetibilità e Coerenza

La combinazione di un ambiente controllato e di una gestione termica precisa rende il trattamento termico sotto vuoto un processo estremamente ripetibile. Una volta stabilito un profilo di riscaldamento e raffreddamento di successo (una "ricetta"), questo può essere eseguito identicamente ogni volta, garantendo una qualità costante per i componenti ad alta specifica.

Comprendere i Compromessi

Sebbene potente, la tecnologia del vuoto non è una soluzione universale. Comporta considerazioni specifiche ed è più adatta per determinate applicazioni.

Investimento Iniziale Più Elevato

I forni sottovuoto sono macchine complesse e rappresentano un investimento di capitale significativo rispetto ai forni a atmosfera più convenzionali. Il costo del forno, dei sistemi di pompaggio e dei controlli è generalmente più elevato.

Tempi di Ciclo Più Lunghi

Il processo di portare la camera al livello di vuoto richiesto richiede tempo. Per alcune applicazioni, questo può comportare tempi di ciclo complessivi più lunghi rispetto al semplice spurgo di un forno con un gas inerte.

Limitazioni dei Materiali

Certi materiali ed elementi leganti hanno un'elevata pressione di vapore, il che significa che possono "bollire" o trasformarsi in gas sotto vuoto ad alte temperature. Elementi come zinco, cadmio, piombo e persino manganese in alcuni acciai possono degasare, contaminando sia il pezzo che l'interno del forno.

Il Trattamento Termico Sottovuoto è Adatto alla Tua Applicazione?

La scelta del metodo di trattamento termico corretto dipende interamente dal materiale, dai requisiti di qualità e dagli obiettivi di produzione.

- Se la tua priorità principale è l'integrità e la finitura superficiale: Il vuoto è la scelta definitiva per eliminare ossidazione e decarburazione, fornendo pezzi puliti e privi di scaglia direttamente dal forno.

- Se la tua priorità principale è ottenere proprietà meccaniche a tolleranza ristretta: L'uniformità precisa della temperatura e la tempra controllata di un forno sottovuoto offrono il massimo livello di ripetibilità per i componenti critici.

- Se la tua priorità principale è la versatilità e la sicurezza: Un singolo forno sottovuoto può eseguire numerosi processi (ricottura, tempra, rinvenimento, brasatura) senza la necessità di gas atmosferici infiammabili o costosi.

In definitiva, l'adozione del trattamento termico sotto vuoto è una decisione strategica per dare priorità al controllo del processo e alla qualità finale del pezzo rispetto a tutte le altre variabili.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene Ossidazione e Decarburazione | Elimina i difetti superficiali rimuovendo i gas reattivi, garantendo l'integrità del materiale. |

| Garantisce una Finitura Pulita e Lucida | Produce superfici prive di scaglia, riducendo la necessità di operazioni di pulizia secondarie. |

| Fornisce Riscaldamento Uniforme | Utilizza l'irraggiamento per una distribuzione coerente della temperatura, minimizzando la distorsione. |

| Consente Raffreddamento Controllato | Permette una tempra precisa con gas inerti per durezza e microstrutture specifiche. |

| Migliora la Ripetibilità e la Coerenza | Offre un controllo di processo affidabile per componenti ad alta specifica. |

Pronto a elevare il tuo processo di trattamento termico con precisione e controllo? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura personalizzate in base alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come i nostri forni sottovuoto possono fornire proprietà metallurgiche superiori e risparmi sui costi per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase