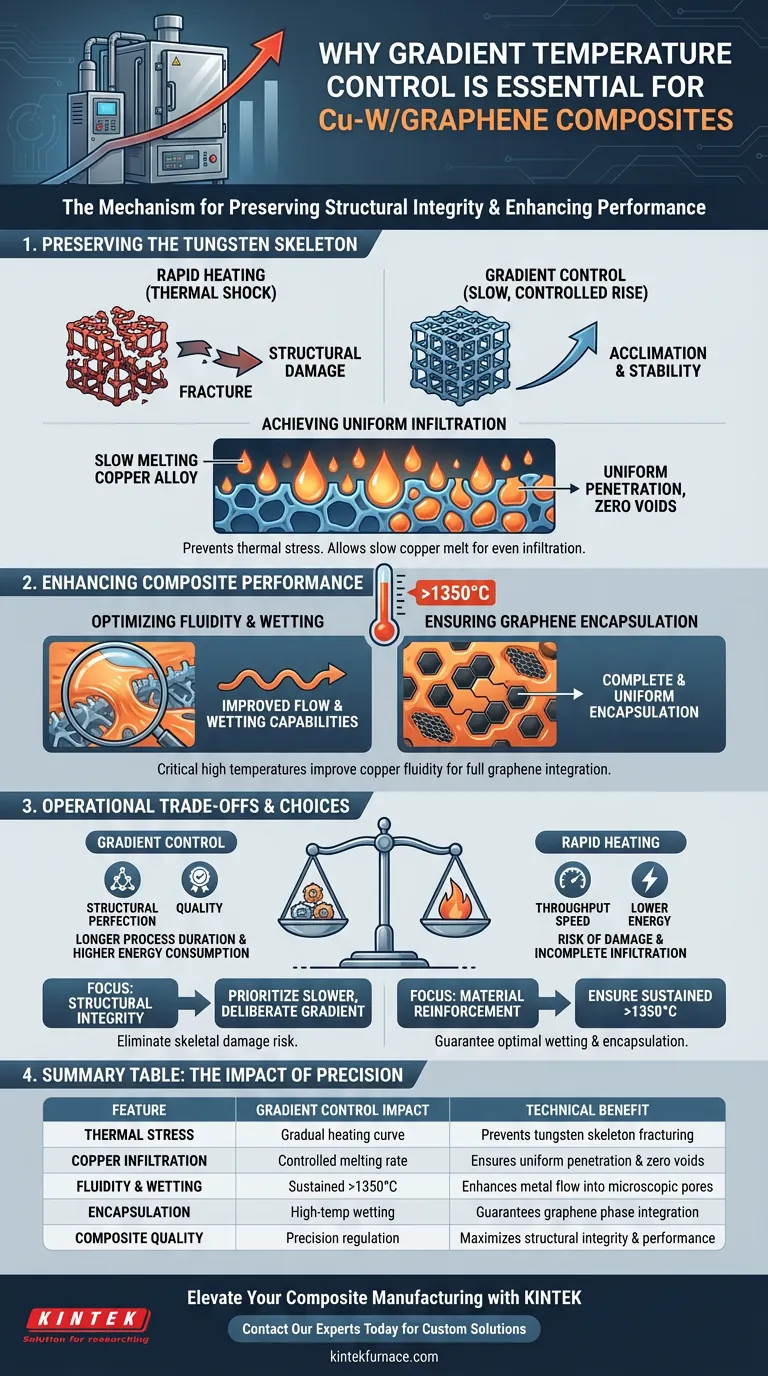

Il controllo della temperatura a gradiente è il meccanismo specifico utilizzato per preservare l'integrità strutturale durante il processo di sinterizzazione. Consente un aumento controllato e graduale della temperatura del sistema, che permette agli lingotti di lega di rame di fondere lentamente e di infiltrare uniformemente lo scheletro di tungsteno. Regolando rigorosamente l'apporto termico, questo processo previene il grave stress termico che altrimenti causerebbe danni scheletrici al materiale composito.

Il controllo a gradiente trasforma il processo di infiltrazione da un evento termico caotico a un'operazione precisa. Garantisce che lo scheletro di tungsteno rimanga intatto minimizzando lo shock termico, ottenendo al contempo le alte temperature necessarie per incapsulare completamente la fase di rinforzo del grafene.

Preservare lo Scheletro di Tungsteno

Prevenire lo Shock Termico

La funzione principale del controllo della temperatura a gradiente è la mitigazione dello stress termico severo.

Se il sistema si riscalda troppo rapidamente, l'espansione differenziale tra i materiali può fratturare lo scheletro poroso di tungsteno.

Un aumento graduale della temperatura consente allo scheletro di acclimatarsi al calore, mantenendo la sua stabilità geometrica.

Ottenere un'Infiltrazione Uniforme

Una sinterizzazione di successo richiede che la lega di rame penetri uniformemente la struttura di tungsteno.

Il controllo a gradiente fa sì che gli lingotti di rame fondano lentamente.

Questo graduale cambiamento di fase assicura che il metallo liquido abbia il tempo di infiltrarsi uniformemente nei pori dello scheletro, piuttosto che inondare la superficie o lasciare vuoti in profondità nella struttura.

Migliorare le Prestazioni del Composito

Ottimizzare Fluidità e Bagnabilità

Una volta iniziata l'infiltrazione, il forno deve raggiungere e mantenere un ambiente ad alta temperatura, spesso superiore a 1350 gradi Celsius.

Questa soglia di temperatura specifica è fondamentale per la fisica del rame liquido.

A queste temperature, la fluidità e le capacità di bagnabilità del rame sono significativamente migliorate, consentendogli di fluire nelle sfumature microscopiche della struttura composita.

Garantire l'Incapsulamento del Grafene

Affinché il composito funzioni correttamente, la fase di rinforzo del grafene deve essere completamente integrata.

La maggiore fluidità fornita dall'alto calore garantisce che il grafene sia completamente e uniformemente incapsulato all'interno della fase metallica.

Senza questa bagnabilità ad alta temperatura, gli strati di grafene potrebbero rimanere isolati, non riuscendo a rinforzare efficacemente la matrice metallica.

Considerazioni Operative e Compromessi

Durata del Processo vs. Qualità

L'implementazione di una strategia di controllo della temperatura a gradiente estende intrinsecamente il tempo di elaborazione.

Poiché la temperatura deve essere aumentata gradualmente anziché istantaneamente, il tempo totale del ciclo di sinterizzazione aumenta.

I produttori devono bilanciare la necessità di perfezione strutturale con la velocità di produzione della linea.

Consumo Energetico

Mantenere un gradiente preciso, in particolare quando si spinge il sistema oltre i 1350 gradi Celsius, richiede un significativo apporto energetico.

Il forno deve lavorare di più per controllare la *velocità* di salita, non solo la temperatura finale.

Questa precisione richiede resistenze di riscaldamento robuste e sistemi di controllo sofisticati, che possono aumentare i costi operativi rispetto a metodi di riscaldamento più semplici.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la produzione di compositi rame-tungsteno/grafene, devi allineare la tua strategia termica ai tuoi specifici requisiti di qualità.

- Se la tua attenzione principale è sull'integrità strutturale: Dai priorità a un gradiente termico più lento e deliberato per eliminare il rischio di danni allo scheletro causati dallo stress termico.

- Se la tua attenzione principale è sul rinforzo del materiale: Assicurati che il tuo forno possa sostenere in modo affidabile temperature superiori a 1350 gradi Celsius per garantire una bagnabilità ottimale e l'incapsulamento del grafene.

La precisione nel controllo termico è la differenza tra un aggregato misto e un vero composito ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Impatto del Controllo a Gradiente | Beneficio Tecnico |

|---|---|---|

| Stress Termico | Curva di riscaldamento graduale | Previene la frattura dello scheletro di tungsteno |

| Infiltrazione del Rame | Velocità di fusione controllata | Garantisce penetrazione uniforme e zero vuoti |

| Fluidità e Bagnabilità | Sostenuto >1350°C | Migliora il flusso del metallo nei pori microscopici |

| Incapsulamento | Bagnabilità ad alta temperatura | Garantisce l'integrazione della fase di grafene |

| Qualità del Composito | Regolazione di precisione | Massimizza l'integrità strutturale e le prestazioni |

Eleva la Tua Produzione di Compositi con KINTEK

Ottenere il gradiente termico perfetto è fondamentale per l'integrità strutturale dei materiali ad alte prestazioni. KINTEK fornisce soluzioni termiche leader del settore supportate da ricerca e sviluppo e produzione esperte. La nostra vasta gamma di sistemi Muffle, Tube, Rotary, Vacuum e CVD è ingegnerizzata per la precisione ed è completamente personalizzabile per soddisfare i tuoi specifici requisiti di sinterizzazione.

Non lasciare che lo shock termico comprometta i tuoi compositi tungsteno/grafene. Collabora con KINTEK per accedere a forni ad alta temperatura da laboratorio che offrono il preciso controllo della temperatura richiesto dalla tua innovazione.

Contatta i Nostri Esperti Oggi per Discutere la Tua Soluzione Personalizzata

Guida Visiva

Riferimenti

- Tan Liu, Yi Ding. Graphene-Enhanced CuW Composites for High-Voltage Circuit Breaker Electrical Contacts. DOI: 10.3390/app14072731

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Cosa crea l'ambiente a basso contenuto di ossigeno in un forno a vuoto? Scopri la chiave per un trattamento termico senza ossidazione

- Quali sono i vantaggi dell'utilizzo di trattamenti termici e forni a vuoto? Ottieni una qualità e un controllo superiori del materiale

- Come viene applicata la brasatura a forno nell'industria aerospaziale? Unisci componenti ad alte prestazioni con precisione

- Perché è necessario mantenere un alto vuoto per la preparazione di cristalli singoli di PrVSb3? Garantire purezza e stechiometria

- In quali settori è comunemente applicata la brasatura sottovuoto dell'alluminio? Essenziale per aerospaziale, automobilistico, elettronico e medico

- Perché la grafite è il materiale d'elezione per i forni sottovuoto? Prestazioni ineguagliabili a temperature estreme

- In che modo il sistema di azionamento meccanico di un forno a zona flottante influisce sulla qualità del cristallo? Garantire l'omogeneità

- Perché il controllo preciso del raffreddamento è essenziale nella sinterizzazione di parti MIM in acciaio inossidabile? Sblocca l'integrità ottimale del materiale