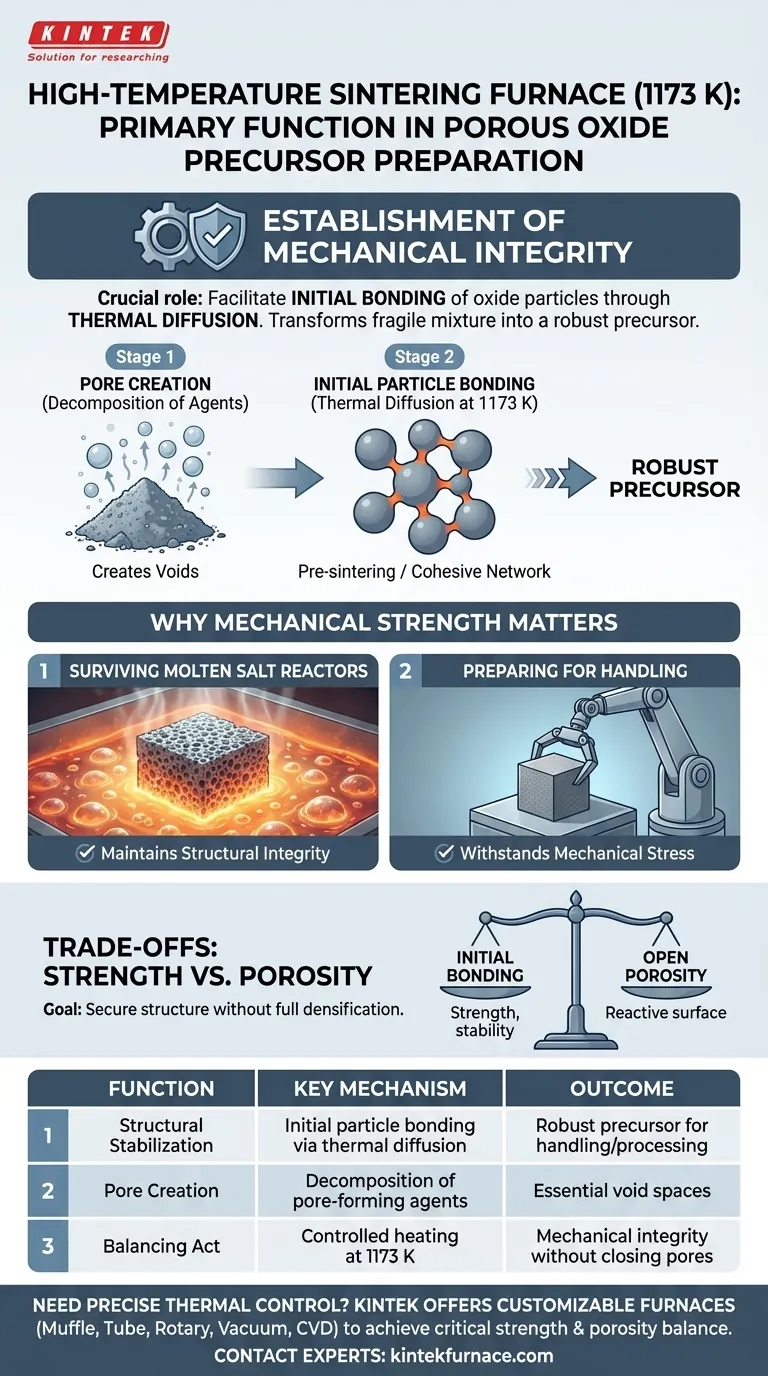

La funzione principale è l'instaurazione dell'integrità meccanica. Sebbene il forno a 1173 K decomponga gli agenti porogeni per creare vuoti, il suo ruolo più critico è facilitare il legame iniziale delle particelle di ossido attraverso la diffusione termica. Questo processo trasforma una miscela fragile in un precursore robusto in grado di sopravvivere in ambienti difficili a valle.

L'obiettivo principale a questa temperatura non è la densificazione completa, ma piuttosto la stabilizzazione strutturale. Il trattamento termico conferisce una resistenza meccanica sufficiente a mantenere la forma porosa senza chiudere gli spazi vuoti essenziali.

Il Meccanismo di Formazione del Precursore

Oltre la Creazione di Porosità

È un'errata concezione comune che il forno venga utilizzato esclusivamente per rimuovere l'agente porogeno.

Sebbene il calore decomponga questi agenti per generare la struttura porosa desiderata, questo è solo il primo passo. Se il processo si fermasse qui, lo scheletro di ossido rimanente sarebbe troppo fragile per essere maneggiato.

Legame Iniziale delle Particelle

La funzione distintiva a 1173 K è la diffusione termica.

A questa temperatura, le particelle di ossido iniziano a legarsi tra loro. Questa "pre-sinterizzazione" avvia la crescita di colli tra le particelle, creando una rete coesa piuttosto che un mucchio sciolto di polvere.

Perché la Resistenza Meccanica è Importante

Sopravvivenza nei Reattori a Sali Fusi

I riferimenti evidenziano un'applicazione specifica a valle: l'elettrolisi a sali fusi.

Il precursore deve possedere una resistenza sufficiente a mantenere la sua integrità strutturale quando immerso in un reattore a sali fusi. Senza il legame ottenuto a 1173 K, l'ossido poroso probabilmente si disintegrerebbe al contatto con il sale fuso reattivo e turbolento.

Preparazione per la Manipolazione

Questa fase di riscaldamento funge da ponte tra la compattazione grezza e l'uso finale.

Che il passo successivo comporti una pressatura a caldo ad alta pressione o un'elettrolisi diretta, il "compattato verde" (la polvere pressata) richiede un legame preliminare per resistere agli stress meccanici. Il forno garantisce che il materiale sia sufficientemente robusto per essere spostato e lavorato senza sgretolarsi.

Comprensione dei Compromessi

Resistenza vs. Porosità

C'è un delicato equilibrio da raggiungere durante questa fase di trattamento termico.

L'obiettivo è ottenere il legame iniziale senza innescare la sinterizzazione completa. Se la temperatura fosse significativamente più alta o mantenuta troppo a lungo, il materiale potrebbe densificarsi completamente, chiudendo i pori che si è lavorato per creare.

Al contrario, se il legame è insufficiente, il precursore fallirà meccanicamente. Il punto operativo di 1173 K è selezionato per fissare la struttura preservando la porosità aperta richiesta per l'interazione chimica.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la preparazione di precursori di ossido poroso, considera quanto segue riguardo alla temperatura di sinterizzazione:

- Se il tuo obiettivo principale è la Sopravvivenza Strutturale: Assicurati che il tempo di permanenza a 1173 K sia sufficiente a massimizzare la diffusione termica, prevenendo la disintegrazione nel reattore di elettrolisi.

- Se il tuo obiettivo principale è la Connettività dei Porosità: Monitora il processo di legame per assicurarti che la formazione di colli tra le particelle non progredisca al punto da chiudere i canali porosi necessari per l'efficienza della reazione.

Il forno agisce infine come stabilizzatore, bloccando l'architettura porosa in modo che possa svolgere la sua funzione nella cella elettrolitica.

Tabella Riassuntiva:

| Funzione | Meccanismo Chiave | Risultato |

|---|---|---|

| Stabilizzazione Strutturale | Legame iniziale delle particelle tramite diffusione termica | Precursore robusto in grado di gestire la manipolazione e la lavorazione a valle |

| Creazione di Porosità | Decomposizione degli agenti porogeni | Generazione di spazi vuoti essenziali e architettura porosa |

| Atto di Bilanciamento | Riscaldamento controllato a 1173 K | Ottiene l'integrità meccanica senza chiudere i pori |

Hai bisogno di un forno che offra un controllo termico preciso per lo sviluppo dei tuoi precursori porosi?

Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, e altri forni da laboratorio ad alta temperatura, tutti personalizzabili per esigenze uniche come il raggiungimento del delicato equilibrio tra resistenza meccanica e porosità. I nostri forni forniscono le prestazioni affidabili richieste per applicazioni dalla ricerca sui materiali all'elettrolisi a sali fusi.

Contatta i nostri esperti oggi stesso per discutere come un forno KINTEK può stabilizzare il tuo processo e migliorare i tuoi risultati.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a muffola da 1400℃ per laboratorio

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- In che modo un campo di flusso vorticoso influenza il tempo di permanenza del combustibile di ammoniaca pura all'interno di una fornace? Massimizzare l'efficienza

- Come fanno i forni di ricottura ad alta temperatura a garantire l'equilibrio nelle leghe Bi2Se3-Nd2Se3? Soluzioni Esperte di Controllo Termico

- Quali vantaggi tecnici offre un forno a rulli a canale singolo? Ottimizza i tuoi cicli di sinterizzazione rapida

- Perché è necessario un bagno d'acqua a temperatura costante o una piastra riscaldante per il post-trattamento delle MXene? Padroneggia la delaminazione precisa

- Qual è la funzione dell'iniezione di acqua nella modifica termica del legno? Sbloccare stabilità e idrofobicità superiori

- Qual è il ruolo di un forno di essiccazione sotto vuoto da laboratorio nella preparazione della sospensione per elettrodi LNMO? Rimozione del solvente principale

- Quali condizioni di processo fondamentali fornisce un forno ad alta temperatura da laboratorio? Ottimizzare i risultati della polimerizzazione delle geopolimeri

- Qual è il ruolo di un'autoclave in acciaio inossidabile ad alta temperatura nella sintesi della ferrite di rame (CuFe2O4)?