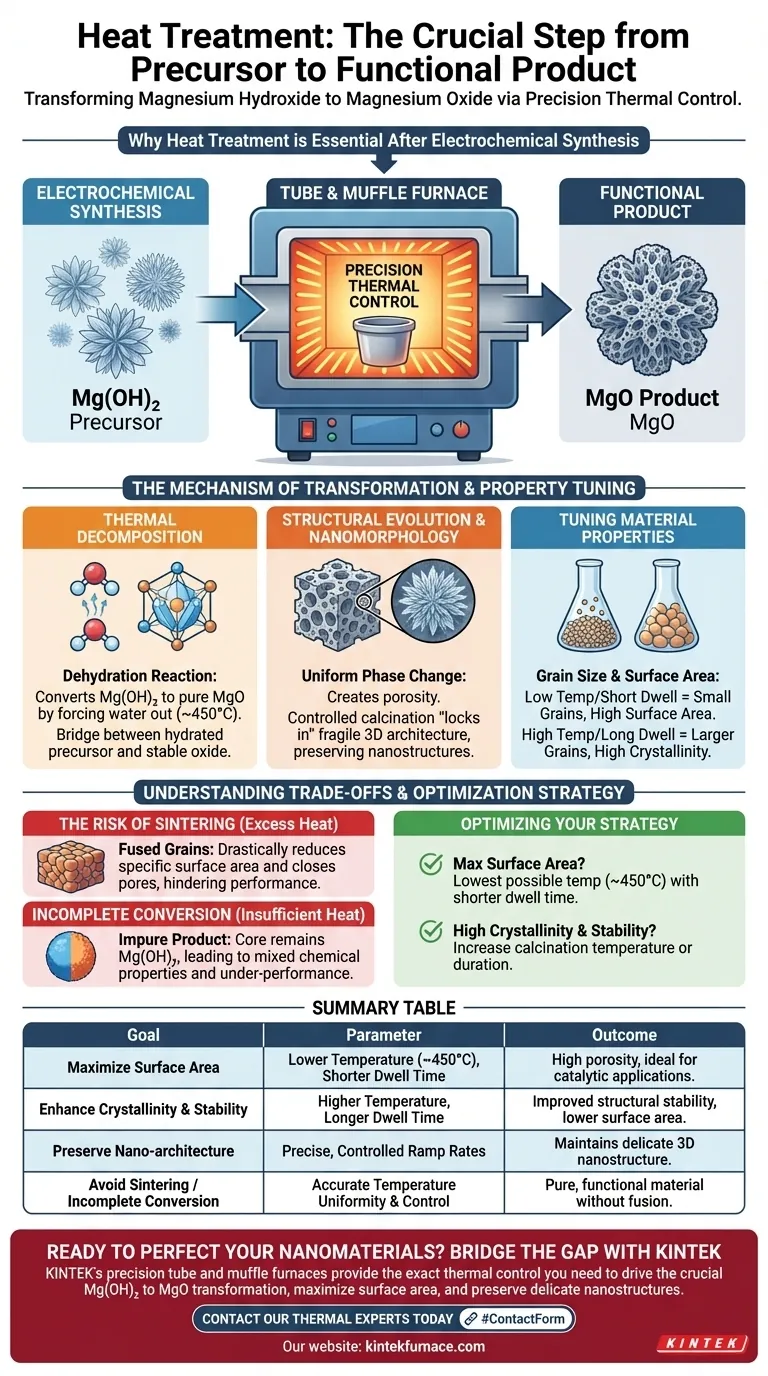

Il trattamento termico funge da fase essenziale di trasformazione che converte il tuo materiale grezzo sintetizzato in un prodotto funzionale. Il processo elettrochimico crea idrossido di magnesio ($Mg(OH)_2$), un precursore che deve essere decomposto termicamente per diventare ossido di magnesio ($MgO$). L'utilizzo di un forno tubolare o a muffola consente il preciso controllo termico necessario per guidare questo cambiamento chimico preservando le delicate nanostrutture create durante la sintesi.

Mentre la deposizione elettrochimica modella l'architettura del materiale, il trattamento termico ne definisce l'identità chimica e le prestazioni fisiche. È il ponte tra un precursore idratato e un ossido stabile ad alta superficie.

Il Meccanismo di Trasformazione

Decomposizione Termica

La funzione principale del forno è eseguire una reazione di disidratazione. Il processo elettrochimico avviene in un ambiente acquoso, con conseguente formazione naturale di un composto idrossido.

Per ottenere l'ossido di magnesio desiderato, il materiale deve subire una calcinazione. Questo processo espelle fisicamente le molecole d'acqua dal reticolo cristallino, tipicamente intorno ai 450°C, lasciando dietro di sé ossido puro.

Evoluzione Strutturale

Questo cambiamento di fase non è puramente chimico; è strutturale. Man mano che l'acqua lascia la struttura, crea porosità all'interno del materiale.

L'ambiente del forno garantisce che questa evoluzione avvenga in modo uniforme. Questa uniformità è fondamentale per evitare che il materiale si crepi o collassi in modo non uniforme durante la transizione.

Regolazione delle Proprietà del Materiale

Controllo della Dimensione dei Grani

La specifica temperatura e durata del trattamento termico fungono da manopole di controllo per la dimensione finale dei grani del materiale.

Temperature più basse generalmente producono grani più piccoli. Al contrario, temperature più elevate o tempi di permanenza più lunghi favoriscono la crescita dei cristalli, con conseguenti grani più grandi.

Definizione dell'Area Superficiale

Esiste una correlazione diretta tra il profilo di riscaldamento e l'area superficiale specifica dell'$MgO$ finale.

Gestendo attentamente il calore, si massimizza la porosità creata durante la decomposizione. Ciò si traduce in un materiale con un'elevata area superficiale, che è spesso una metrica critica per applicazioni catalitiche o reattive.

Conservazione della Nanomorfologia

I metodi elettrochimici vengono spesso utilizzati per creare forme complesse, come "nanofiori". Queste strutture sono fragili.

È necessaria una calcinazione controllata per "bloccare" queste forme. Se eseguita correttamente, la composizione chimica cambia in $MgO$, ma la preziosa architettura 3D (la forma a nanofiore) rimane intatta.

Comprensione dei Compromessi

Il Rischio di Sinterizzazione

Applicare troppo calore o mantenere la temperatura di picco troppo a lungo può avere effetti dannosi.

L'eccessiva energia termica fa fondere insieme i singoli grani, un processo noto come sinterizzazione. Ciò riduce drasticamente l'area superficiale specifica e chiude i pori che rendono efficace il materiale.

Conversione Incompleta

Al contrario, un trattamento termico insufficiente porta a prestazioni inferiori.

Se la temperatura è troppo bassa o la durata troppo breve, il nucleo del materiale potrebbe rimanere idrossido di magnesio. Ciò si traduce in un prodotto impuro con proprietà chimiche miste che potrebbero non soddisfare gli standard di applicazione.

Ottimizzazione della Tua Strategia di Trattamento Termico

Per ottenere i migliori risultati, devi adattare i parametri del tuo forno alle tue specifiche metriche di prestazione.

- Se il tuo obiettivo principale è la massima area superficiale: Utilizza la temperatura più bassa possibile che consenta la completa decomposizione (ad esempio, vicino a 450°C) con un tempo di permanenza più breve per evitare la crescita dei grani.

- Se il tuo obiettivo principale è l'elevata cristallinità e stabilità: Aumenta la temperatura di calcinazione o la durata per favorire l'allineamento dei grani e rimuovere tutti i difetti strutturali, accettando un'area superficiale inferiore.

Il successo si basa nel considerare il forno non come un essiccatore, ma come uno strumento di precisione che finalizza la morfologia del materiale.

Tabella Riassuntiva:

| Obiettivo del Trattamento Termico | Parametro Chiave del Forno | Risultato Atteso per MgO |

|---|---|---|

| Massimizzare l'Area Superficiale | Temperatura più Bassa (~450°C), Tempo di Permanenza più Breve | Elevata porosità, ideale per applicazioni catalitiche |

| Migliorare la Cristallinità e la Stabilità | Temperatura più Alta, Tempo di Permanenza più Lungo | Stabilità strutturale migliorata, area superficiale inferiore |

| Preservare la Nano-architettura (es. Nanofiori) | Velocità di Rampa Precise e Controllate | Mantiene la delicata nanostruttura 3D dalla sintesi |

| Evitare Sinterizzazione / Conversione Incompleta | Uniformità e Controllo Preciso della Temperatura | Materiale puro e funzionale senza fusione dei grani o impurità |

Pronto a perfezionare i tuoi nanomateriali di ossido di magnesio?

La tua sintesi elettrochimica crea il precursore, ma le proprietà finali del materiale sono definite nel forno. I forni tubolari e a muffola di precisione di KINTEK forniscono il preciso controllo termico di cui hai bisogno per guidare la cruciale trasformazione da $Mg(OH)_2$ a $MgO$, massimizzare l'area superficiale e preservare delicate nanostrutture senza sinterizzazione.

Lasciaci aiutarti a colmare il divario tra la sintesi e un materiale ad alte prestazioni.

🔗 Contatta oggi i nostri esperti termici per discutere la personalizzazione di una soluzione di forno per i tuoi unici obiettivi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i fattori chiave da considerare nella scelta di un forno tubolare verticale? Garantire prestazioni ottimali per il vostro laboratorio

- Quali sono le principali caratteristiche dei forni tubolari verticali? Ottimizza il tuo laboratorio con riscaldamento uniforme e salvaspazio

- A cosa serve un forno a tubo verticale nella produzione di semiconduttori? Essenziale per la lavorazione termica di alta precisione

- Qual è il ruolo principale di un forno tubolare nella produzione industriale? Ottenere una lavorazione termica precisa per materiali superiori

- Perché un tubo di tantalio è incapsulato in un tubo di quarzo sottovuoto? Prevenire l'ossidazione e l'infragilimento nella calcinazione ad alta temperatura

- Cos'è un forno a tubo e quali sono le sue caratteristiche principali? Scopri il riscaldamento di precisione per il tuo laboratorio

- Qual è il vantaggio principale dei forni a tubo rispetto ai forni a camera? Controllo superiore dell'atmosfera per la purezza

- Qual è l'intervallo di temperatura di un forno a tubo ad alta temperatura? Scopri i fattori chiave per prestazioni ottimali