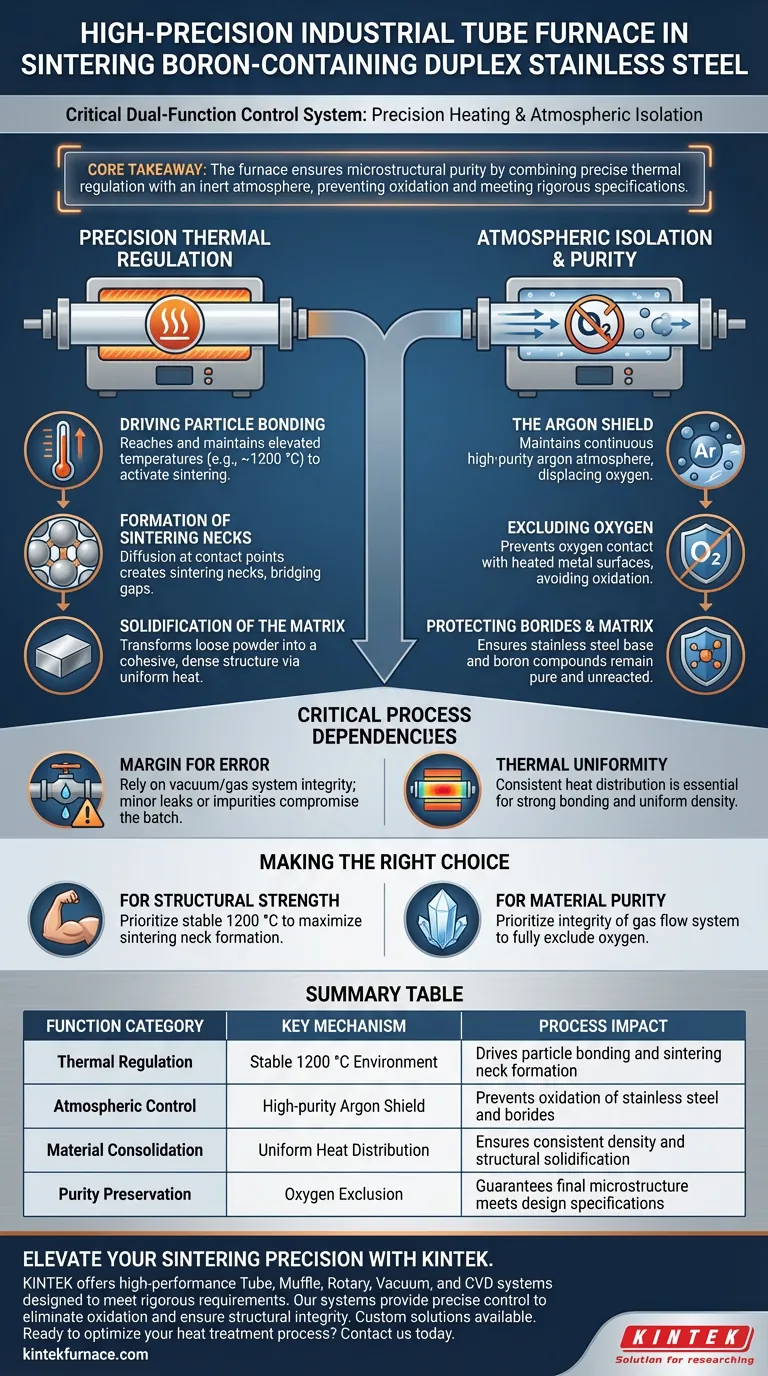

Un forno tubolare industriale di alta precisione agisce come un sistema di controllo critico a doppia funzione durante la sinterizzazione dell'acciaio inossidabile duplex contenente boro. La sua funzione meccanica primaria è quella di generare un ambiente stabile ad alta temperatura (tipicamente intorno ai 1200 °C) che costringe le particelle metalliche a legarsi formando "colli di sinterizzazione". Contemporaneamente, funge da camera di isolamento, utilizzando argon di elevata purezza per escludere rigorosamente l'ossigeno e prevenire il degrado chimico.

Concetto chiave Il forno non è semplicemente un dispositivo di riscaldamento, ma uno strumento per garantire la purezza microstrutturale. Combinando una precisa regolazione termica con un'atmosfera inerte, previene l'ossidazione sia della matrice di acciaio inossidabile che dei boruri, garantendo che il materiale soddisfi rigorose specifiche di progettazione.

Regolazione Termica di Precisione

Guida all'Aggregazione delle Particelle

Il ruolo fondamentale del forno è quello di raggiungere e mantenere temperature elevate, come 1200 °C. Questa specifica energia termica è necessaria per attivare il processo di sinterizzazione.

Formazione di Colli di Sinterizzazione

A queste temperature, avviene la diffusione nei punti di contatto tra le singole particelle di polvere. Ciò si traduce nella crescita di colli di sinterizzazione, che colmano gli spazi tra le particelle.

Solidificazione della Matrice

La crescita di questi colli trasforma il compattato di polvere sciolta in una struttura solida e coesa. La precisione del forno garantisce che questa densificazione avvenga uniformemente in tutto il materiale.

Isolamento Atmosferico e Purezza

La Schermatura in Argon

Per proteggere il materiale, il forno mantiene un'atmosfera continua di argon di elevata purezza. Questo gas inerte riempie il tubo, spostando efficacemente l'aria atmosferica standard.

Esclusione dell'Ossigeno

La presenza di ossigeno a temperature di sinterizzazione sarebbe catastrofica per l'acciaio inossidabile. L'ambiente di argon agisce come una barriera, impedendo all'ossigeno di entrare in contatto con le superfici metalliche riscaldate.

Protezione di Boruri e Matrice

Sia la base di acciaio inossidabile che i composti del boro (boruri) sono altamente suscettibili all'ossidazione. Il controllo atmosferico del forno garantisce che questi elementi rimangano puri e non reagiti.

Garanzia di Conformità alla Progettazione

Prevenendo l'ossidazione, il forno garantisce che la microstruttura sinterizzata finale sia priva di ossidi. Questa purezza è essenziale affinché il materiale soddisfi specifici requisiti meccanici e di progettazione.

Dipendenze Critiche del Processo

Il Margine di Errore

Sebbene i forni di alta precisione offrano controllo, si basano fortemente sull'integrità del sistema di vuoto o di gas. Anche una minima perdita o impurità nell'alimentazione di argon può compromettere l'intero lotto.

Uniformità Termica

La formazione dei colli di sinterizzazione dipende da una distribuzione uniforme del calore. Eventuali punti freddi nel tubo del forno comporteranno un legame debole e una densità del materiale incoerente.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la riuscita della sinterizzazione dell'acciaio inossidabile duplex contenente boro, dai priorità ai seguenti parametri operativi:

- Se il tuo obiettivo principale è la Resistenza Strutturale: Verifica che il forno possa mantenere una temperatura stabile di 1200 °C senza fluttuazioni per massimizzare la formazione di forti colli di sinterizzazione.

- Se il tuo obiettivo principale è la Purezza del Materiale: Dai priorità all'integrità del sistema di flusso di gas per garantire che l'atmosfera di argon di elevata purezza escluda completamente l'ossigeno durante tutto il ciclo.

Il successo del tuo processo di sinterizzazione dipende dalla capacità del forno di bilanciare calore estremo con un isolamento atmosferico assoluto.

Tabella Riassuntiva:

| Categoria di Funzione | Meccanismo Chiave | Impatto sul Processo |

|---|---|---|

| Regolazione Termica | Ambiente Stabile a 1200 °C | Guida all'aggregazione delle particelle e alla formazione di colli di sinterizzazione |

| Controllo Atmosferico | Schermatura in Argon di Elevata Purezza | Previene l'ossidazione dell'acciaio inossidabile e dei boruri |

| Consolidamento del Materiale | Distribuzione Uniforme del Calore | Garantisce densità e solidificazione strutturale coerenti |

| Conservazione della Purezza | Esclusione dell'Ossigeno | Garantisce che la microstruttura finale soddisfi le specifiche di progettazione |

Migliora la Precisione della Sinterizzazione con KINTEK

Ottenere il perfetto equilibrio tra uniformità termica e purezza atmosferica è fondamentale per materiali avanzati come l'acciaio inossidabile duplex contenente boro. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Tubolari, a Muffola, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare i tuoi requisiti di laboratorio e industriali più rigorosi.

I nostri sistemi forniscono il controllo preciso necessario per eliminare l'ossidazione e garantire l'integrità strutturale. Sia che tu necessiti di un modello standard o di una soluzione completamente personalizzabile per applicazioni uniche ad alta temperatura, KINTEK offre l'affidabilità che la tua ricerca merita.

Pronto a ottimizzare il tuo processo di trattamento termico? Contattaci oggi stesso per trovare la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Microstructural Evolution of a Pre-Alloyed Duplex Stainless Steel 2205 with Boron Addition Prepared by Powder Metallurgy. DOI: 10.3390/powders4030024

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è la temperatura di un forno a tubo al quarzo? Limiti chiave e approfondimenti sulle applicazioni

- Quali sono i principali vantaggi dell'utilizzo della tecnologia a letto fluidizzato nei forni a tubi verticali? Aumentare l'efficienza e l'uniformità

- Quali condizioni di processo fondamentali fornisce un forno tubolare durante la calcinazione del catalizzatore Ni-TiN? Padroneggia la catalisi precisa

- A cosa serve un forno elettrico orizzontale? Ottenere una lavorazione termica precisa in ambienti controllati

- Quali condizioni critiche fornisce un forno a tubo sotto vuoto per la misurazione della Tc dei superconduttori? Controllo termico di precisione

- Come contribuisce un martinetto da laboratorio manuale alla precisione del processo nei forni a tubo diviso? Ottenere un allineamento perfetto

- Come contribuisce un forno tubolare di grado industriale alla cristallizzazione della schiuma di selenio? Ottenere un'elevata cristallinità

- Quali condizioni critiche di processo fornisce un forno tubolare per la riduzione dei precursori CuNi? Guida esperta