È rigorosamente necessaria un'atmosfera inerte per prevenire il degrado chimico dei precursori del catodo Mo6S8 durante il processo di ricottura a 1000°C. Questo ambiente specifico neutralizza la minaccia dell'aria ambiente, isolando i materiali dall'ossigeno e dall'umidità che altrimenti causerebbero il fallimento o l'ossidazione dei componenti attivi anziché la formazione del composto desiderato.

Il successo della sintesi di Mo6S8 si basa sul mantenimento di un preciso equilibrio chimico ad alta temperatura. L'atmosfera inerte agisce come uno scudo protettivo, mentre il contenitore sigillato agisce come una serratura pressurizzata, garantendo che i reagenti subiscano una reazione allo stato solido completa senza interferenze dall'ambiente esterno.

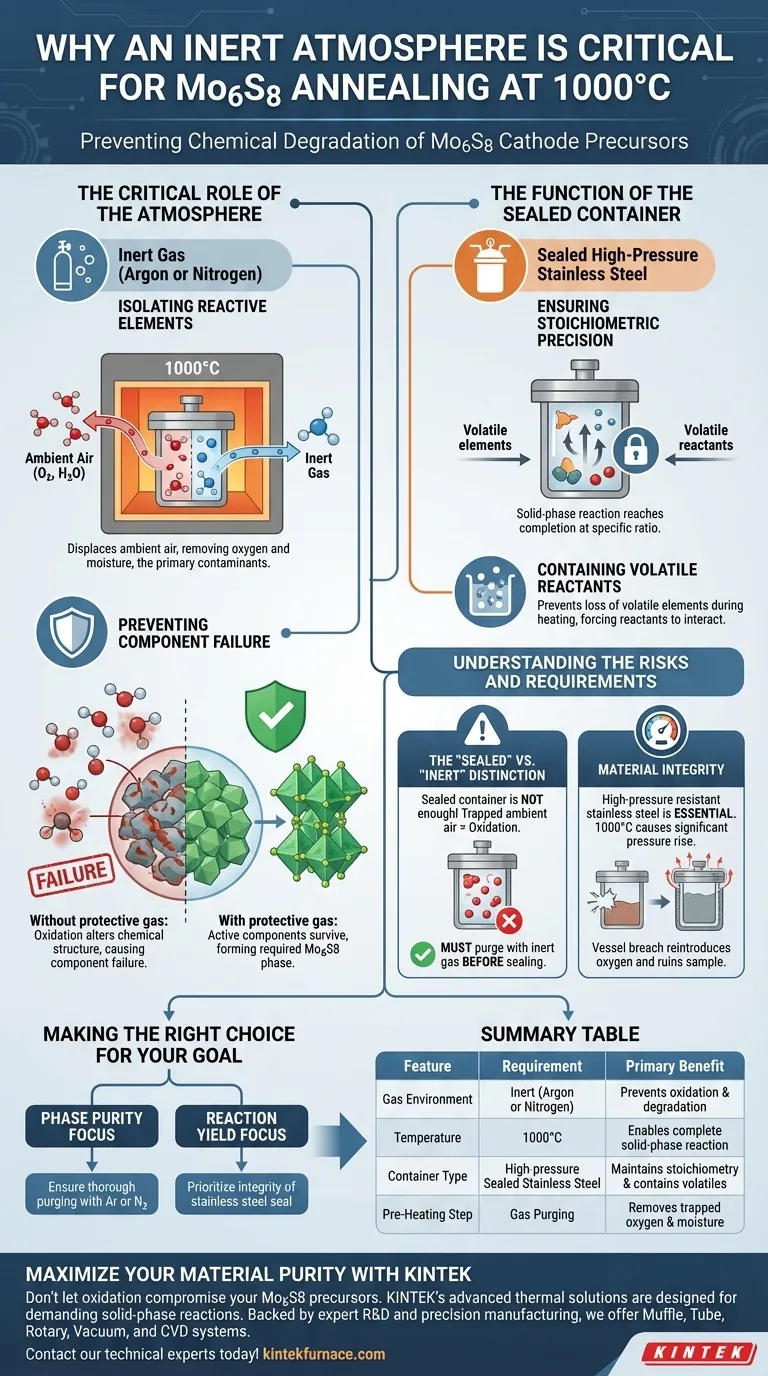

Il Ruolo Critico dell'Atmosfera

Isolare gli Elementi Reattivi

A 1000°C, la reattività chimica dei precursori aumenta in modo significativo. Un'atmosfera inerte, tipicamente composta da argon o azoto, viene introdotta per spostare l'aria ambiente. Ciò rimuove efficacemente ossigeno e umidità, che sono i principali contaminanti che rovinano il processo di sintesi.

Prevenire il Fallimento dei Componenti

Senza questo strato di gas protettivo, i componenti attivi nella miscela precursore si ossiderebbero immediatamente. L'ossidazione altera la struttura chimica del materiale, portando al fallimento dei componenti attivi e impedendo la formazione della specifica fase Mo6S8 richiesta per le prestazioni del catodo.

La Funzione del Contenitore Sigillato

Garantire la Precisione Stechiometrica

Il processo utilizza un contenitore sigillato in acciaio inossidabile resistente alle alte pressioni. Lo scopo principale della sigillatura del recipiente è garantire che la reazione allo stato solido raggiunga il completamento in un preciso rapporto stechiometrico.

Contenere i Reagenti Volatili

Sigillando l'ambiente, si impedisce la perdita di elementi volatili durante la fase di riscaldamento. Questo intrappolamento costringe i reagenti a interagire tra loro anziché fuoriuscire o reagire con l'atmosfera esterna.

Comprendere i Rischi e i Requisiti

La distinzione "sigillato" vs. "inerte"

È una comune errata convinzione che un contenitore sigillato da solo sia sufficiente. Anche un recipiente perfettamente sigillato comporterà ossidazione se intrappola aria ambiente all'interno prima della sigillatura. È necessario spurgare il contenitore con gas inerte prima di sigillarlo per garantire che l'ambiente interno sia puramente inerte.

Integrità del Materiale

Il requisito per l'acciaio inossidabile resistente alle alte pressioni non è arbitrario. La pressione interna aumenta significativamente a 1000°C; l'uso di un recipiente che non può resistere a questa pressione porterà a una rottura, reintroducendo ossigeno e rovinando il campione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire la sintesi di successo dei materiali del catodo Mo6S8, devi allineare le tue scelte di attrezzatura con i requisiti chimici della reazione.

- Se il tuo obiettivo principale è la Purezza di Fase: Assicurati uno spurgo accurato con Argon o Azoto per rimuovere completamente tracce di umidità e ossigeno prima del riscaldamento.

- Se il tuo obiettivo principale è la Resa di Reazione: Dai priorità all'integrità della sigillatura in acciaio inossidabile per mantenere l'esatto rapporto stechiometrico dei reagenti durante il ciclo a 1000°C.

La combinazione di uno spurgo con gas inerte e una sigillatura resistente alla pressione è l'unico modo per garantire che i componenti attivi sopravvivano intatti al processo termico.

Tabella Riassuntiva:

| Caratteristica | Requisito per la Ricottura di Mo6S8 | Beneficio Principale |

|---|---|---|

| Ambiente Gassoso | Inerte (Argon o Azoto) | Previene l'ossidazione e il degrado dei componenti |

| Temperatura | 1000°C | Abilita la reazione completa allo stato solido |

| Tipo di Contenitore | Acciaio Inossidabile Sigillato ad Alta Pressione | Mantiene la stechiometria e contiene reagenti volatili |

| Fase di Preriscaldamento | Spurgo del Gas | Rimuove ossigeno e umidità intrappolati prima della sigillatura |

Massimizza la Purezza del Tuo Materiale con KINTEK

Non lasciare che l'ossidazione comprometta i tuoi precursori del catodo Mo6S8. Le soluzioni termiche avanzate di KINTEK sono progettate per reazioni allo stato solido impegnative. Supportati da R&S esperti e produzione di precisione, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme a forni da laboratorio ad alta temperatura personalizzabili e su misura per i tuoi specifici requisiti di pressione e atmosfera.

Assicurati che la tua ricerca raggiunga il suo pieno potenziale con attrezzature costruite per l'affidabilità. Contatta oggi i nostri esperti tecnici per discutere le tue esigenze di forni personalizzati e garantire l'integrità dei tuoi processi ad alta temperatura!

Guida Visiva

Riferimenti

- Andrijana Marojević, Jan Bitenc. Influence of Salt Concentration on the Electrochemical Performance of Magnesium Hexafluoroisopropoxy Aluminate Electrolyte. DOI: 10.1002/batt.202500497

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché è necessario un passaggio di riduzione carborgrafica per le vetroceramiche di scorie di rame? Ottimizza la purificazione del tuo materiale

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Come si comportano i metalli chimicamente attivi quando vengono riscaldati in un forno ad aria? Comprendere i rischi e le soluzioni.

- Che ruolo svolgono i forni ad atmosfera nella ricerca e sviluppo di nuovi materiali energetici? Sbloccate la sintesi di precisione per batterie e celle solari

- Quali sono i vantaggi dell'utilizzo di un forno dosatore con sistema di degasaggio all'azoto? Fusione di alluminio pura e priva di difetti

- In che modo un forno a scatola orizzontale facilita il controllo dell'atmosfera nella sintesi dei catalizzatori Ni-TiON?

- Come vengono utilizzate le fornaci a storta nell'industria aerospaziale? Essenziali per il trattamento termico ad alta temperatura

- Come collaborano forni a resistenza e mantelli riscaldanti in fibra di vetro nella distillazione? Garantire la stabilità ottimale del vapore