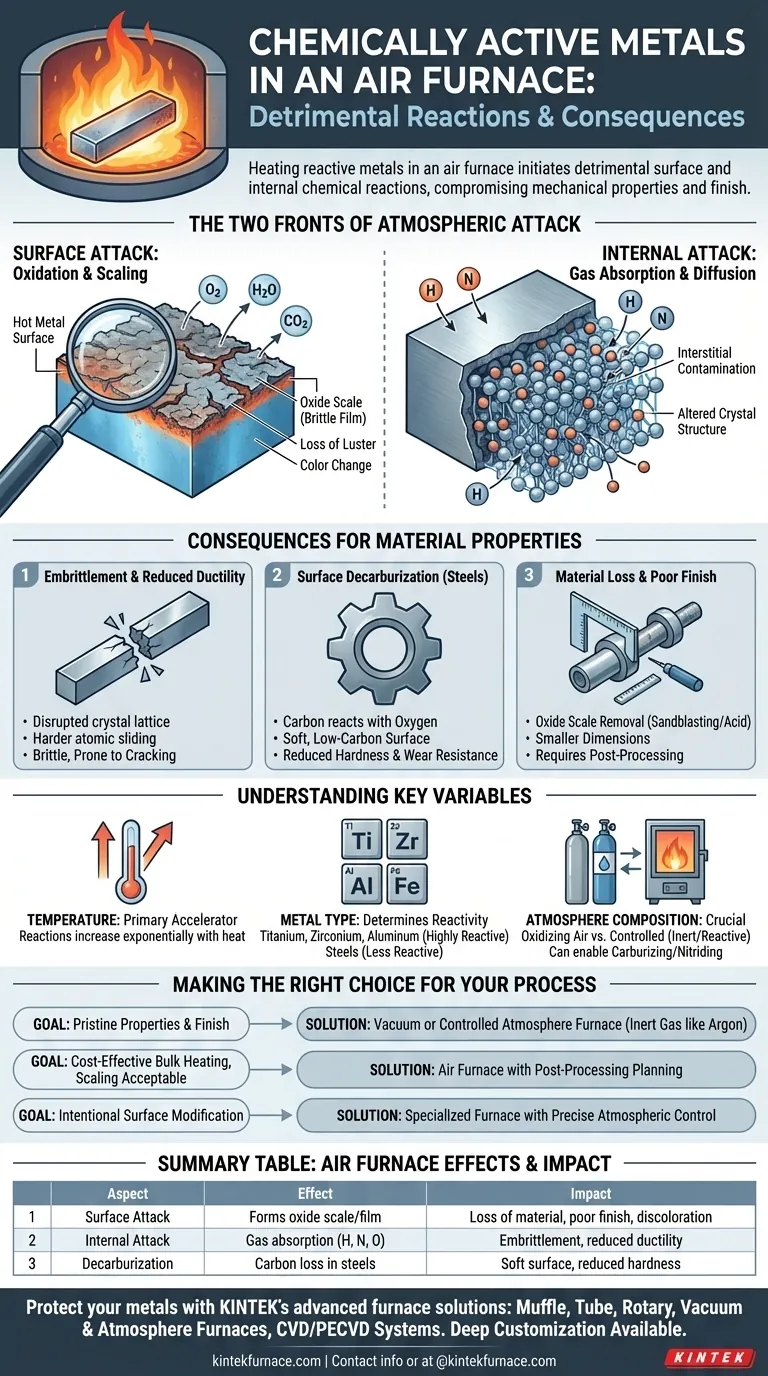

Quando un metallo chimicamente attivo viene riscaldato in un forno ad aria, si innesca una serie di reazioni chimiche dannose con l'atmosfera circostante. Queste reazioni avvengono sia sulla superficie, formando una pellicola o scaglia di ossido, sia all'interno della struttura interna del metallo mentre gas come ossigeno, azoto e idrogeno vengono assorbiti. Il risultato è un significativo deterioramento delle proprietà meccaniche originali del metallo e della finitura superficiale.

Riscaldare un metallo reattivo all'aria aperta non è un processo passivo. L'atmosfera del forno agisce come un agente chimico aggressivo, alterando fondamentalmente il metallo creando strati superficiali fragili e introducendo impurità interne che compromettono la sua integrità strutturale.

I Due Fronti dell'Attacco Atmosferico

Quando un metallo viene riscaldato, i suoi atomi vibrano più intensamente, rendendolo molto più suscettibile alle reazioni chimiche. Un forno ad aria fornisce un'abbondante fornitura di gas reattivi che attaccano il metallo in due modi distinti.

Attacco Superficiale: Ossidazione e Formazione di Scaglie

L'effetto più visibile è l'ossidazione. La superficie calda del metallo reagisce prontamente con ossigeno, vapore acqueo e anidride carbonica presenti nell'aria.

Questa reazione forma uno strato di ossido metallico fragile, spesso sfaldabile, noto come scaglia o pellicola di ossido. Questo processo è responsabile della perdita della lucentezza metallica e del cambiamento di colore del metallo.

Attacco Interno: Assorbimento e Diffusione di Gas

Contemporaneamente, elementi atomici più piccoli come l'idrogeno (dal vapore acqueo) e l'azoto possono essere assorbiti dalla superficie. Ad alte temperature, questi atomi diffondono dalla superficie in profondità nella struttura cristallina interna del metallo.

Questa contaminazione interna è spesso invisibile ma è particolarmente dannosa, in quanto altera le proprietà del metallo dall'interno.

Le Conseguenze sulle Proprietà del Materiale

Questi cambiamenti chimici non sono meramente cosmetici. Hanno conseguenze dirette e negative sulle prestazioni e sull'affidabilità del componente metallico.

Infragilimento e Ridotta Duttilità

L'assorbimento di gas, in particolare idrogeno e azoto, distrugge il reticolo cristallino del metallo. Questo viene spesso chiamato contaminazione interstiziale.

Questa distruzione rende più difficile lo scorrimento degli strati atomici l'uno sull'altro, causando un significativo infragilimento del metallo e la perdita della sua duttilità. Un metallo fragile è più propenso a rompersi o fratturarsi sotto stress invece di piegarsi.

Decarburazione Superficiale (negli Acciai)

Per gli acciai al carbonio, l'ossigeno nell'atmosfera del forno può reagire con il carbonio vicino alla superficie del pezzo. Questa reazione "brucia via" il carbonio, lasciando uno strato di ferro dolce a basso tenore di carbonio.

Questa decarburazione è altamente indesiderabile in applicazioni che richiedono una superficie dura e resistente all'usura, come ingranaggi o cuscinetti.

Perdita di Materiale e Scarsa Finitura

La scaglia di ossido che si forma sulla superficie rappresenta una perdita del metallo base. Questa scaglia viene tipicamente rimossa dopo il trattamento termico tramite processi come la sabbiatura o il decapaggio acido, risultando in un pezzo finale più piccolo delle sue dimensioni originali.

Comprendere le Variabili Chiave

La gravità di questi effetti non è costante; dipende da alcuni fattori critici che spesso è possibile controllare.

La Temperatura è il Principale Acceleratore

Il tasso di tutte queste reazioni chimiche – ossidazione, diffusione e decarburazione – aumenta esponenzialmente con la temperatura. Un piccolo aumento della temperatura del forno può causare un aumento drammatico dell'attacco atmosferico.

Il Tipo di Metallo Determina la Reattività

Metalli come titanio, zirconio e alluminio sono estremamente reattivi e sono altamente suscettibili all'assorbimento di gas e all'ossidazione. Anche gli acciai sono reattivi, ma generalmente meno di questo gruppo. La scelta del metodo di riscaldamento deve tenere conto della reattività intrinseca del metallo.

La Composizione dell'Atmosfera è Cruciale

Mentre un forno ad aria è intrinsecamente ossidante, leggere variazioni nell'atmosfera possono cambiare il risultato. Un'atmosfera con eccesso di monossido di carbonio (CO) o metano (CH4) può effettivamente aggiungere carbonio alla superficie dell'acciaio (carburazione), che è l'opposto della decarburazione. Ciò evidenzia che l'atmosfera del forno è una variabile chimica attiva.

Fare la Scelta Giusta per il Vostro Processo

Comprendere queste reazioni è fondamentale per selezionare il metodo di riscaldamento appropriato per il vostro obiettivo.

- Se il vostro obiettivo principale è preservare proprietà del materiale e finitura superficiale intatte: Un forno ad aria è inadatto. È necessario utilizzare un forno a vuoto o un forno controllato con un'atmosfera di gas inerte (come l'argon) per proteggere il metallo.

- Se il vostro obiettivo principale è il riscaldamento di massa economicamente vantaggioso e una certa formazione di scaglie superficiali è accettabile: Un forno ad aria può essere utilizzato, ma è necessario pianificare passaggi di post-elaborazione come la lavorazione meccanica o la pulizia per rimuovere lo strato superficiale danneggiato.

- Se il vostro obiettivo è modificare intenzionalmente la superficie (ad esempio, tempra superficiale): È necessario utilizzare un forno specializzato con controlli atmosferici precisi per introdurre elementi specifici come carbonio (carburazione) o azoto (nitrurazione) in modo prevedibile.

In definitiva, il controllo dell'atmosfera del forno non è un ripensamento; è un parametro critico per raggiungere il risultato metallurgico desiderato.

Tabella Riepilogativa:

| Aspetto | Effetto nel Forno ad Aria | Impatto sul Metallo |

|---|---|---|

| Attacco Superficiale | Formazione di scaglie/film di ossido | Perdita di materiale, scarsa finitura, scolorimento |

| Attacco Interno | Assorbimento di gas (H, N, O) | Infragilimento, ridotta duttilità |

| Decarburazione | Perdita di carbonio negli acciai | Superficie dolce, ridotta durezza |

| Variabili Chiave | Temperatura, tipo di metallo, atmosfera | Determina la gravità del danno |

Proteggi i tuoi metalli dai danni atmosferici con le soluzioni avanzate di forni KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, offriamo forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, con una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e la qualità dei materiali!

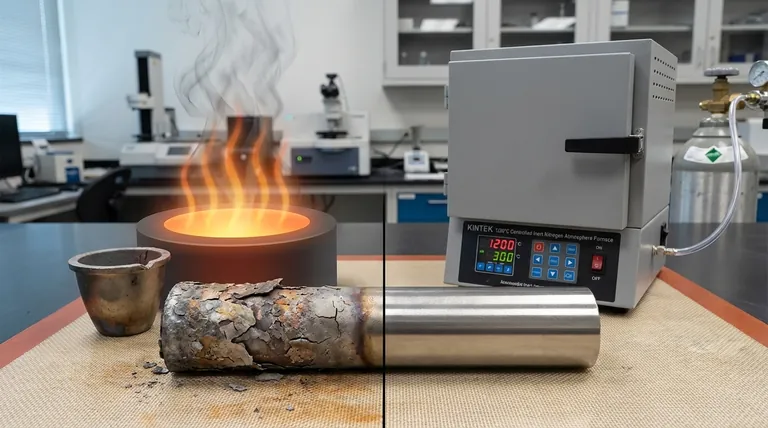

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore