La stabilità termica affidabile è il requisito non negoziabile. Per trattare con successo il caolino naturale, è necessario un forno a muffola di grado industriale per mantenere un ambiente preciso e stabile ad alta temperatura (specificamente 500 °C) per durate prolungate, come cinque ore. Questo apparato garantisce il profilo termico costante necessario per guidare le modifiche chimiche che convertono il caolino grezzo in metacallino funzionale.

L'intuizione fondamentale Il forno a muffola fa più che semplicemente riscaldare il materiale; agisce come un reattore per un'ingegneria strutturale precisa. Mantenendo un rigoroso controllo termico, il forno facilita la rimozione dell'acqua interna e dei gruppi idrossilici, alterando fondamentalmente la geometria del minerale per massimizzare la porosità e la reattività.

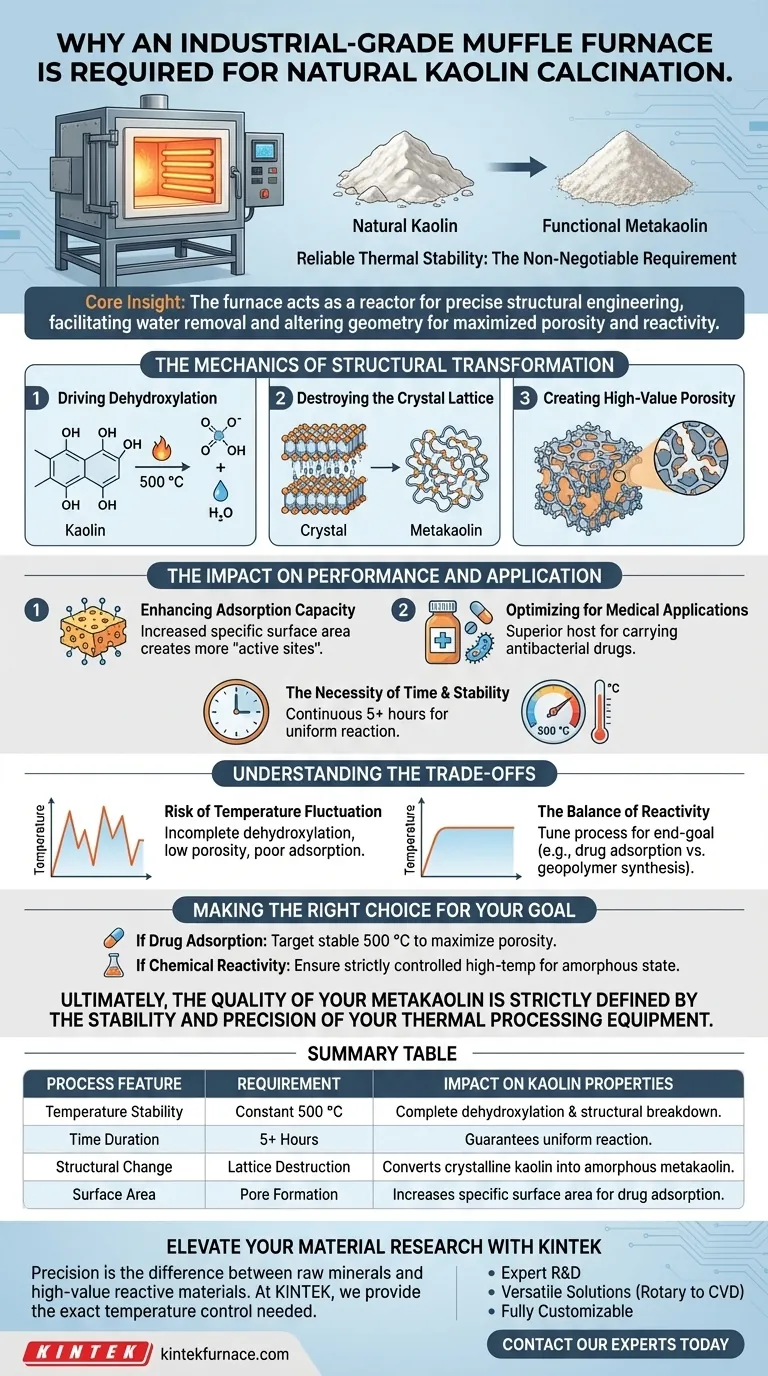

La meccanica della trasformazione strutturale

Guidare la reazione di deidrossilazione

Lo scopo principale del forno è facilitare la deidrossilazione. Questo è un processo chimico in cui l'elevato calore espelle i gruppi idrossilici (-OH) e l'acqua adsorbita dalla struttura del caolino.

Distruggere il reticolo cristallino

Mentre la temperatura si mantiene, la struttura cristallina rigida e stratificata del caolino naturale inizia a rompersi. Questa trasformazione fisica e chimica converte il minerale ordinato in metacallino, un materiale amorfo e altamente reattivo.

Creare porosità di alto valore

La rimozione delle molecole d'acqua lascia dietro di sé vuoti all'interno del reticolo del minerale. Ciò si traduce in un significativo aumento sia della porosità che dell'area superficiale specifica, che sono le caratteristiche distintive del metacallino di alta qualità.

L'impatto sulle prestazioni e sull'applicazione

Aumentare la capacità di adsorbimento

Le modifiche strutturali guidate dal forno sono direttamente correlate all'utilità del materiale. L'aumento dell'area superficiale specifica crea più "siti attivi" sul minerale.

Ottimizzazione per applicazioni mediche

Per applicazioni specifiche, come il trasporto di farmaci antibatterici, questi siti attivi sono fondamentali. Il metacallino calcinato agisce come un ospite superiore, offrendo una capacità di adsorbimento migliorata rispetto al caolino grezzo.

La necessità di tempo e stabilità

Questa trasformazione non è istantanea. È necessario un forno industriale per mantenere la temperatura esattamente a 500 °C per periodi continui (ad esempio, 5 ore) per garantire che la reazione sia uniforme in tutto il lotto.

Comprendere i compromessi

Il rischio di fluttuazioni di temperatura

Il controllo preciso è fondamentale; il trattamento del caolino non riguarda solo il raggiungimento di una temperatura di picco, ma il suo mantenimento. Se la temperatura fluttua o scende al di sotto del valore target (500 °C), la deidrossilazione sarà incompleta, lasciando il caolino con bassa porosità e scarse caratteristiche di adsorbimento.

L'equilibrio della reattività

Mentre il calore aumenta la reattività, il processo deve essere adattato all'obiettivo specifico. Ad esempio, mentre 500 °C massimizzano l'adsorbimento per i farmaci, altre applicazioni (come la sintesi di geopolimeri) potrebbero utilizzare profili termici diversi per ottenere stati amorfi specifici.

Fare la scelta giusta per il tuo obiettivo

Quando configuri il tuo processo di calcinazione, la temperatura e la durata target dovrebbero essere dettate dalle proprietà specifiche di cui hai bisogno nel materiale finale.

- Se il tuo obiettivo principale è l'adsorbimento di farmaci: Punta a un ciclo stabile di 500 °C per massimizzare la porosità e l'area superficiale specifica per contenere agenti antibatterici.

- Se il tuo obiettivo principale è la reattività chimica: Assicurati che il forno sia in grado di fornire ambienti ad alta temperatura rigorosamente controllati per distruggere completamente la struttura cristallina e ottenere uno stato altamente amorfo.

In definitiva, la qualità del tuo metacallino è strettamente definita dalla stabilità e dalla precisione della tua attrezzatura di trattamento termico.

Tabella riassuntiva:

| Caratteristica del processo | Requisito | Impatto sulle proprietà del caolino |

|---|---|---|

| Stabilità della temperatura | Costante 500 °C | Garantisce la completa deidrossilazione e il breakdown strutturale |

| Durata | 5+ ore | Garantisce una reazione uniforme in tutto il lotto |

| Cambiamento strutturale | Distruzione del reticolo | Converte il caolino cristallino in metacallino amorfo |

| Area superficiale | Formazione di pori | Aumenta l'area superficiale specifica per l'adsorbimento di farmaci |

Eleva la tua ricerca sui materiali con KINTEK

La precisione è la differenza tra minerali grezzi e materiali reattivi di alto valore. In KINTEK, comprendiamo che la tua ricerca dipende dalla stabilità termica. I nostri forni a muffola, a tubo e sottovuoto di grado industriale forniscono il preciso controllo della temperatura necessario per processi sensibili come la deidrossilazione del caolino.

Perché scegliere KINTEK?

- Ricerca e Sviluppo esperti: Sistemi progettati per cicli termici costanti e di lunga durata.

- Soluzioni versatili: Dai sistemi rotativi ai sistemi CVD, copriamo tutte le esigenze di laboratorio ad alta temperatura.

- Completamente personalizzabili: Configurazioni su misura per soddisfare le tue specifiche esigenze di calcinazione e sintesi.

Pronto a ottenere porosità e reattività superiori nei tuoi materiali? Contatta i nostri esperti oggi stesso per trovare il forno perfetto per il tuo laboratorio.

Guida Visiva

Riferimenti

- Aruzhan Alimbek, Alyiya Ospanova. Synthesis and Antibacterial Evaluation of Chlorhexidine- and Triclosan-Impregnated Kaolinite Nanocomposites. DOI: 10.3390/ma18010174

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali funzioni svolge un forno a muffola ad alta temperatura durante la lavorazione dei precursori catodici?

- Quale ruolo gioca un forno di calcinazione ad alta temperatura nella zeolite HZSM-5? Accensione dell'attivazione del catalizzatore

- Come un forno a resistenza industriale a scatola facilita la calcinazione della ferrite di Mn-Zn? Migliora la stabilità del processo

- Qual è il ruolo critico di una muffola da laboratorio ad alta temperatura in TiO2/LDH? Sblocca una cristallizzazione superiore

- Perché i forni a muffola sono durevoli in condizioni industriali rigorose? Scopri il loro design robusto per la longevità

- Quale ruolo svolge un forno a muffola a microonde industriale nel processo di sinterizzazione di scheletri ceramici di mullite porosa?

- In che modo i forni a muffola supportano la lavorazione dei campioni nei campi analitici relativi ai prodotti farmaceutici? Migliorare il controllo qualità farmaceutico

- Quali sono i vantaggi dell'utilizzo di un forno a muffola sotto vuoto in laboratorio? Aumenta l'efficienza e la purezza nella lavorazione dei materiali