Nella produzione additiva, un forno a sinterizzazione sotto vuoto è la fase critica di post-lavorazione che trasforma un oggetto stampato in 3D fragile e poroso in un componente finale denso e ad alte prestazioni. Utilizza una combinazione di calore elevato e un ambiente sottovuoto controllato per rimuovere gli agenti leganti e fondere insieme polveri metalliche o ceramiche, raggiungendo le proprietà del materiale richieste per applicazioni esigenti.

La funzione principale di un forno a vuoto è perfezionare ciò che la stampante 3D inizia. Trasforma un pezzo "verde" — un oggetto geometricamente corretto ma strutturalmente debole — in un componente completamente denso, resistente e affidabile pronto per l'uso nel mondo reale.

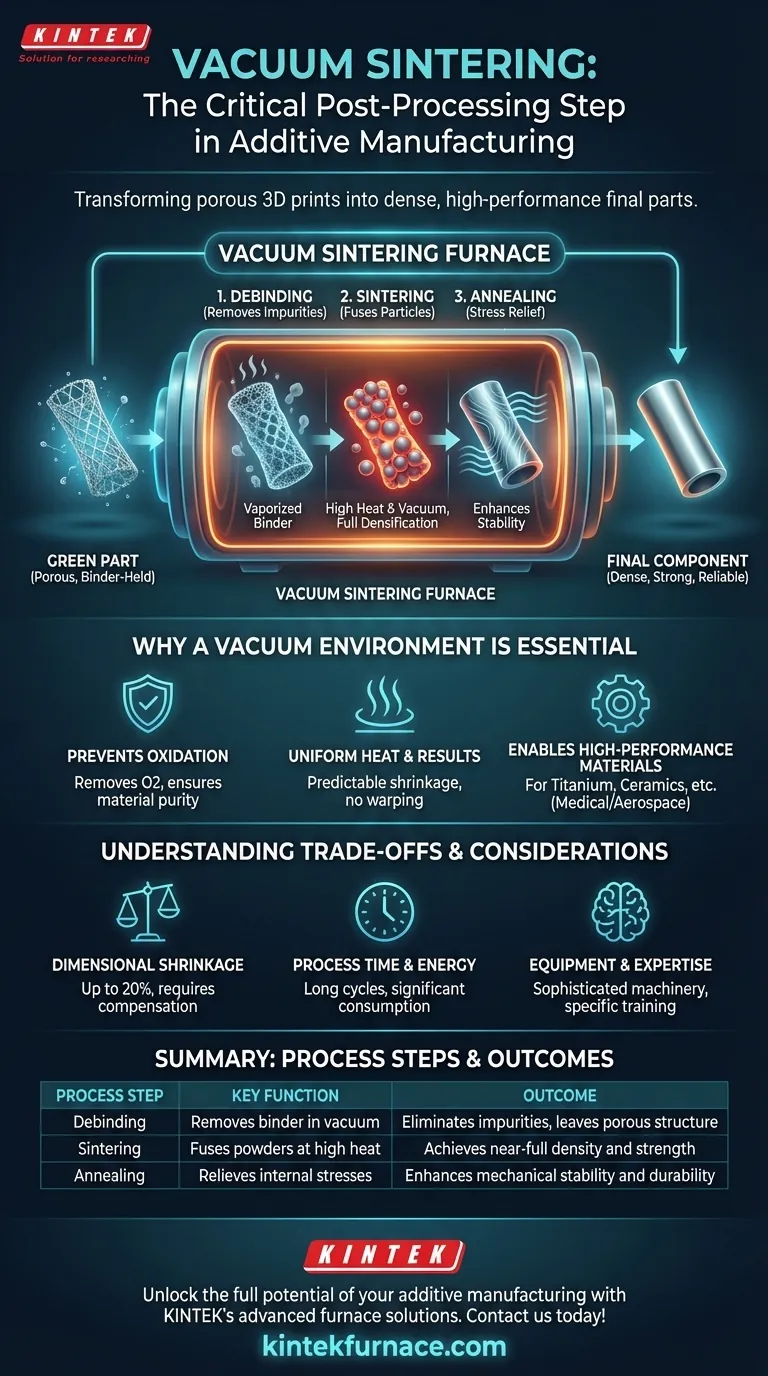

Dal Pezzo "Verde" al Componente Finale

Il percorso da un oggetto stampato a un pezzo funzionale comporta diversi processi termici distinti, la maggior parte dei quali avviene all'interno del forno a vuoto. Questo ambiente controllato è ciò che garantisce la qualità finale.

Lo Stato Iniziale "Verde"

Dopo un processo di stampa 3D di metallo come il binder jetting, l'output iniziale è noto come pezzo "verde". Questo pezzo ha la forma corretta ma è costituito da polvere metallica tenuta insieme da un legante polimerico. È fragile e non possiede alcuna delle proprietà meccaniche del metallo solido.

Fase 1: Debinding per Rimuovere le Impurità

La prima fase all'interno del forno è il debinding (rimozione del legante). Il pezzo viene riscaldato delicatamente a una temperatura che vaporizza il materiale legante. Il sistema a vuoto rimuove quindi in sicurezza questi vapori, lasciando un pezzo fragile costituito da polvere metallica scarsamente connessa.

Fase 2: Sinterizzazione per la Piena Densificazione

Successivamente, la temperatura viene aumentata significativamente, avvicinandosi ma senza raggiungere il punto di fusione del metallo. Questa è la sinterizzazione. A questa alta temperatura, le particelle metalliche si fondono insieme, un processo che elimina i pori tra di esse e densifica il pezzo fino a quasi il 100% della sua densità teorica.

Fase 3: Ricottura per la Rimozione delle Tensioni

Lo stesso forno viene spesso utilizzato per un ciclo finale di trattamento termico, come la ricottura (annealing). Questo processo allevia le tensioni interne che potrebbero essersi accumulate durante il rapido riscaldamento e raffreddamento delle fasi di stampa e sinterizzazione, migliorando in definitiva la resistenza meccanica e la stabilità finali del pezzo.

Perché l'Ambiente Sottovuoto è Non Negoziabile

Eseguire questi processi di riscaldamento sottovuoto non è facoltativo; è fondamentale per ottenere un risultato di alta qualità. Un forno ad aria aperta rovinerebbe il pezzo.

Prevenire l'Ossidazione e la Contaminazione

Alle temperature estreme richieste per la sinterizzazione, i metalli reattivi si ossiderebbero istantaneamente se esposti all'aria. Questa ossidazione crea uno strato debole e fragile e compromette l'integrità dell'intero pezzo. Un vuoto rimuove ossigeno e altri contaminanti atmosferici, garantendo la purezza del materiale.

Garantire un Calore Uniforme e Risultati Prevedibili

Il vuoto fornisce un ambiente di riscaldamento altamente stabile e uniforme. Questa coerenza è fondamentale per garantire che il pezzo si restringa in modo prevedibile e uniforme. Un riscaldamento incostante porterebbe a deformazioni, difetti interni e un componente fallito.

Abilitare Materiali ad Alte Prestazioni

Questo processo è essenziale per la produzione di pezzi realizzati con materiali ad alte prestazioni come titanio, acciaio inossidabile o ceramiche tecniche come la zirconia. Questi materiali sono utilizzati in applicazioni critiche come impianti medici, componenti aerospaziali e strumenti di alta precisione dove il fallimento del materiale non è un'opzione.

Comprendere i Compromessi

Sebbene essenziale, l'integrazione della sinterizzazione sotto vuoto in un flusso di lavoro introduce considerazioni specifiche che devono essere gestite per il successo.

Fattore Critico: Ritiro Dimensionale

Durante la sinterizzazione, man mano che il pezzo si densifica, si restringe. Questo ritiro può essere significativo — spesso fino al 20% — ma è altamente prevedibile. Il modello 3D iniziale deve essere progettato più grande per compensare questo esatto ritiro, richiedendo un'attenta ingegneria e conoscenza della scienza dei materiali.

Tempo di Processo e Consumo Energetico

Il debinding e la sinterizzazione non sono processi rapidi. Un singolo ciclo di forno può richiedere molte ore o addirittura giorni a seconda delle dimensioni del pezzo e del materiale. Sebbene i forni moderni siano progettati per l'efficienza energetica con isolamento avanzato, rappresentano comunque una parte significativa del tempo totale di produzione e del costo energetico.

Attrezzature e Competenza

I forni a sinterizzazione sotto vuoto sono attrezzature industriali sofisticate e costose. Il loro corretto funzionamento richiede una formazione specifica e competenza per gestire profili di riscaldamento, livelli di vuoto e protocolli di sicurezza per materiali diversi.

Fare la Scelta Giusta per il Tuo Obiettivo

L'integrazione della sinterizzazione sotto vuoto è una decisione strategica basata sui requisiti della tua applicazione finale. È la chiave che sblocca il pieno potenziale di alcune tecnologie di produzione additiva.

- Se il tuo obiettivo principale è la massima prestazione del materiale: Il debinding e la sinterizzazione sotto vuoto sono obbligatori per raggiungere la densità, la resistenza e la purezza richieste per i pezzi metallici e ceramici funzionali e portanti.

- Se il tuo obiettivo principale è l'elevata precisione dimensionale: Devi calcolare e compensare con precisione il ritiro del materiale nel tuo progetto CAD iniziale per garantire che il pezzo sinterizzato finale soddisfi le specifiche.

- Se il tuo obiettivo principale sono i pezzi finali per settori esigenti: L'assicurazione della qualità fornita da un ambiente sottovuoto controllato è essenziale per soddisfare gli standard rigorosi dei settori medicale, aerospaziale e della strumentazione di alta precisione.

In definitiva, il forno a sinterizzazione sotto vuoto è ciò che rende il binder jetting di metalli e processi additivi simili validi per la produzione di veri componenti di livello ingegneristico.

Tabella Riassuntiva:

| Fase del Processo | Funzione Chiave | Risultato |

|---|---|---|

| Debinding | Rimuove il materiale legante sottovuoto | Elimina le impurità, lascia una struttura porosa |

| Sinterizzazione | Fonde polveri metalliche/ceramiche ad alto calore | Raggiunge densità e resistenza quasi totali |

| Ricottura | Allenta le tensioni interne | Migliora la stabilità meccanica e la durabilità |

Sblocca il pieno potenziale della tua produzione additiva con le avanzate soluzioni di forni ad alta temperatura di KINTEK. I nostri forni a Muffola, a Tubo, Rotativi, Sottovuoto e a Atmosfera, e i sistemi CVD/PECVD, supportati da una profonda personalizzazione, assicurano una sinterizzazione precisa per pezzi densi e affidabili. Contattaci oggi per discutere come possiamo soddisfare le tue esigenze sperimentali e produttive uniche!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Quali sono i principali vantaggi dei forni tubolari rotanti? Ottenere uniformità ed efficienza superiori nella lavorazione termica

- Quali sono le applicazioni comuni di un forno a tubo rotante? Ottenere un riscaldamento uniforme per polveri e materiali granulari

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Com'è caratterizzata la struttura di un forno a tubo rotante? Scopri i suoi componenti chiave e i vantaggi

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori