In sostanza, un forno sottovuoto è un tipo specializzato di forno che esegue il trattamento termico in un ambiente controllato a bassa pressione. La sua funzione principale è quella di trattare i materiali ad alte temperature senza l'interferenza dell'aria o di altri gas. Pompando l'atmosfera fuori da una camera sigillata, previene reazioni chimiche indesiderate come l'ossidazione ed elimina le fonti di contaminazione.

Rimuovendo l'aria, un forno sottovuoto crea un ambiente ultra-pulito. Questo previene reazioni chimiche indesiderate come l'ossidazione, consentendo processi ad alta temperatura che producono materiali con purezza, resistenza e microstrutture specifiche superiori che sarebbero impossibili da ottenere in un forno convenzionale.

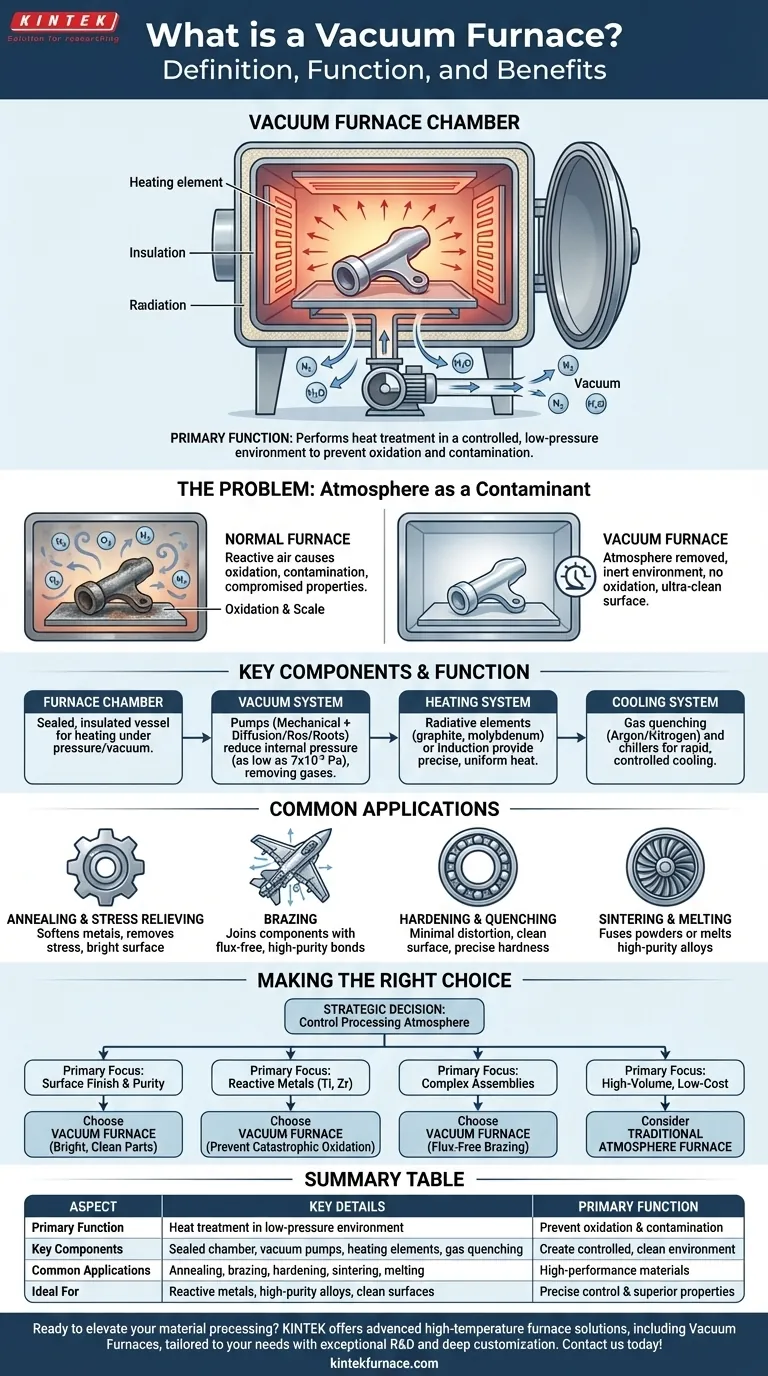

Il problema fondamentale: l'atmosfera come contaminante

A temperature elevate, la maggior parte dei materiali diventa altamente reattiva. L'aria intorno a noi, composta principalmente da azoto, ossigeno e vapore acqueo, diventa un agente aggressivo che può danneggiare o distruggere il pezzo in lavorazione.

Perché i forni normali non sono sufficienti

In un forno tradizionale aperto all'atmosfera, il riscaldamento di un pezzo metallico fa sì che l'ossigeno nell'aria reagisca rapidamente con la sua superficie. Questo processo, noto come ossidazione, crea uno strato di scaglie che compromette le dimensioni, la finitura superficiale e le proprietà del materiale del pezzo.

La soluzione del vuoto

Un forno sottovuoto risolve questo problema rimuovendo fisicamente l'atmosfera dalla sua camera sigillata. Pompando questi gas reattivi, crea un ambiente chimicamente inerte. Ciò assicura che le uniche modifiche al materiale siano quelle causate dall'applicazione attentamente controllata del calore.

Oltre la prevenzione dell'ossidazione

Il vuoto offre altri due vantaggi significativi. In primo luogo, elimina la contaminazione da polvere dispersa nell'aria o altre particelle. In secondo luogo, rimuove il gas come mezzo per il trasferimento di calore (convezione), il che significa che il calore viene trasferito principalmente per irraggiamento, il che può consentire un controllo della temperatura più preciso e uniforme nelle giuste condizioni.

Componenti chiave e loro funzionamento

Un forno sottovuoto è un sistema complesso in cui ogni componente svolge un ruolo fondamentale nella creazione e nel mantenimento dell'ambiente controllato.

La camera del forno

Questo è il recipiente sigillato e isolato dove il prodotto viene collocato per il riscaldamento. È costruito per resistere sia ad alte temperature interne che a un'immensa pressione atmosferica esterna quando viene creato il vuoto all'interno.

Il sistema del vuoto

Questo è il cuore del forno. Tipicamente utilizza una serie di pompe per ridurre la pressione interna. Una pompa meccanica "primaria" rimuove la maggior parte dell'aria, e poi una pompa a diffusione o Roots subentra per ottenere un vuoto elevato, raggiungendo spesso pressioni fino a 7 × 10⁻³ Pascal. Valvole e manometri vengono utilizzati per controllare e monitorare il livello di vuoto con precisione.

Il sistema di riscaldamento

Elementi riscaldanti, spesso in grafite o metalli refrattari come il molibdeno, sono disposti all'interno della camera per irradiare calore sul prodotto. In alcuni design avanzati, come i forni a Fusione a Induzione Sottovuoto (VIM), i campi magnetici vengono utilizzati per indurre una corrente elettrica direttamente all'interno del metallo stesso, facendolo riscaldare e fondere senza contatto.

Il sistema di raffreddamento

Controllare la velocità di raffreddamento è altrettanto critico quanto il riscaldamento. Molti forni sottovuoto includono un sistema di tempra a gas che può riempire rapidamente la camera con un gas inerte ad alta purezza come argon o azoto. Una potente ventola fa circolare questo gas, rimuovendo il calore rapidamente e in modo controllabile. Vengono utilizzati anche refrigeratori esterni per raffreddare le pareti e i componenti del forno.

Applicazioni comuni del trattamento termico sottovuoto

Le capacità uniche dei forni sottovuoto li rendono essenziali per una vasta gamma di processi industriali ad alte prestazioni.

Ricottura e scarico delle tensioni

Questo processo ammorbidisce i metalli, migliora la duttilità ed elimina le tensioni interne create durante la produzione. Eseguirlo sottovuoto assicura che il pezzo emerga con una superficie brillante e pulita priva di scolorimento.

Brasatura

La brasatura sottovuoto è un metodo superiore per unire i componenti. Permette al metallo d'apporto di fluire nelle giunzioni in modo pulito senza la necessità di flussi corrosivi, creando legami forti e ad alta purezza, specialmente in assemblaggi complessi per l'industria aerospaziale e i dispositivi medici.

Tempra e spegnimento

La tempra di acciaio e altre leghe sottovuoto si traduce in una distorsione minima e una superficie pulita. La tempra a gas controllata consente velocità di raffreddamento precise per raggiungere livelli di durezza e microstrutture specifici.

Sinterizzazione e fusione

I forni sottovuoto vengono utilizzati per fondere metalli in polvere in una massa solida (sinterizzazione) o per fondere e produrre leghe di altissima purezza. Prevenendo qualsiasi reazione con l'aria, il materiale finale ha proprietà migliorate ideali per applicazioni critiche come pale di turbine o impianti medici.

Fare la scelta giusta per il tuo obiettivo

Decidere se utilizzare un forno sottovuoto dipende interamente dai requisiti del materiale e dal risultato desiderato per il pezzo finale.

- Se il tuo obiettivo principale è la finitura superficiale e la purezza: Un forno sottovuoto è la scelta ideale per eliminare l'ossidazione e ottenere un pezzo brillante e pulito che non richiede alcuna pulizia secondaria.

- Se il tuo obiettivo principale è la lavorazione di metalli reattivi: Materiali come titanio, zirconio e alcune superleghe richiedono il vuoto per prevenire un'ossidazione catastrofica ad alte temperature.

- Se il tuo obiettivo principale è l'unione di assemblaggi complessi: La brasatura sottovuoto offre una resistenza e una pulizia ineguagliabili per componenti intricati, creando giunzioni prive di flusso.

- Se il tuo obiettivo principale è il trattamento ad alto volume e basso costo: Un forno ad atmosfera tradizionale potrebbe essere più conveniente se una superficie perfettamente pulita e la purezza assoluta del materiale non sono requisiti critici.

In definitiva, la scelta di un forno sottovuoto è una decisione strategica per controllare l'atmosfera di lavorazione, garantendo che il materiale finale soddisfi i più alti standard di integrità e prestazioni.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Funzione principale | Trattamento termico in un ambiente a bassa pressione per prevenire ossidazione e contaminazione. |

| Componenti chiave | Camera sigillata, sistema del vuoto (pompe), elementi riscaldanti (es. grafite), sistema di raffreddamento (tempra a gas). |

| Applicazioni comuni | Ricottura, brasatura, tempra, sinterizzazione e fusione per materiali ad alte prestazioni. |

| Ideale per | Metalli reattivi, leghe ad alta purezza e processi che richiedono superfici pulite e un controllo preciso. |

Pronto a elevare la lavorazione dei tuoi materiali con precisione e purezza? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni sottovuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare i tuoi requisiti sperimentali unici. Sia che tu stia lavorando con metalli reattivi, assemblaggi complessi o standard di purezza elevati, la nostra esperienza garantisce risultati superiori. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi con una tecnologia di forni affidabile e ad alte prestazioni!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura