In sintesi, il processo di funzionamento di un forno di ricottura sottovuoto è una sequenza precisamente controllata di creazione del vuoto, riscaldamento del materiale, mantenimento a una temperatura specifica e raffreddamento. L'intero processo viene condotto in una camera sigillata priva di aria per prevenire reazioni superficiali come l'ossidazione, con il risultato di un prodotto finale più pulito e di qualità superiore.

L'intuizione cruciale è che la ricottura sottovuoto non è semplicemente un processo di riscaldamento e raffreddamento. È uno strumento di ingegneria dei materiali che sfrutta il vuoto per creare un ambiente chimicamente puro, consentendo un controllo preciso sulle proprietà finali e sulla finitura superficiale di un materiale in un modo impossibile in un forno ad aria aperta.

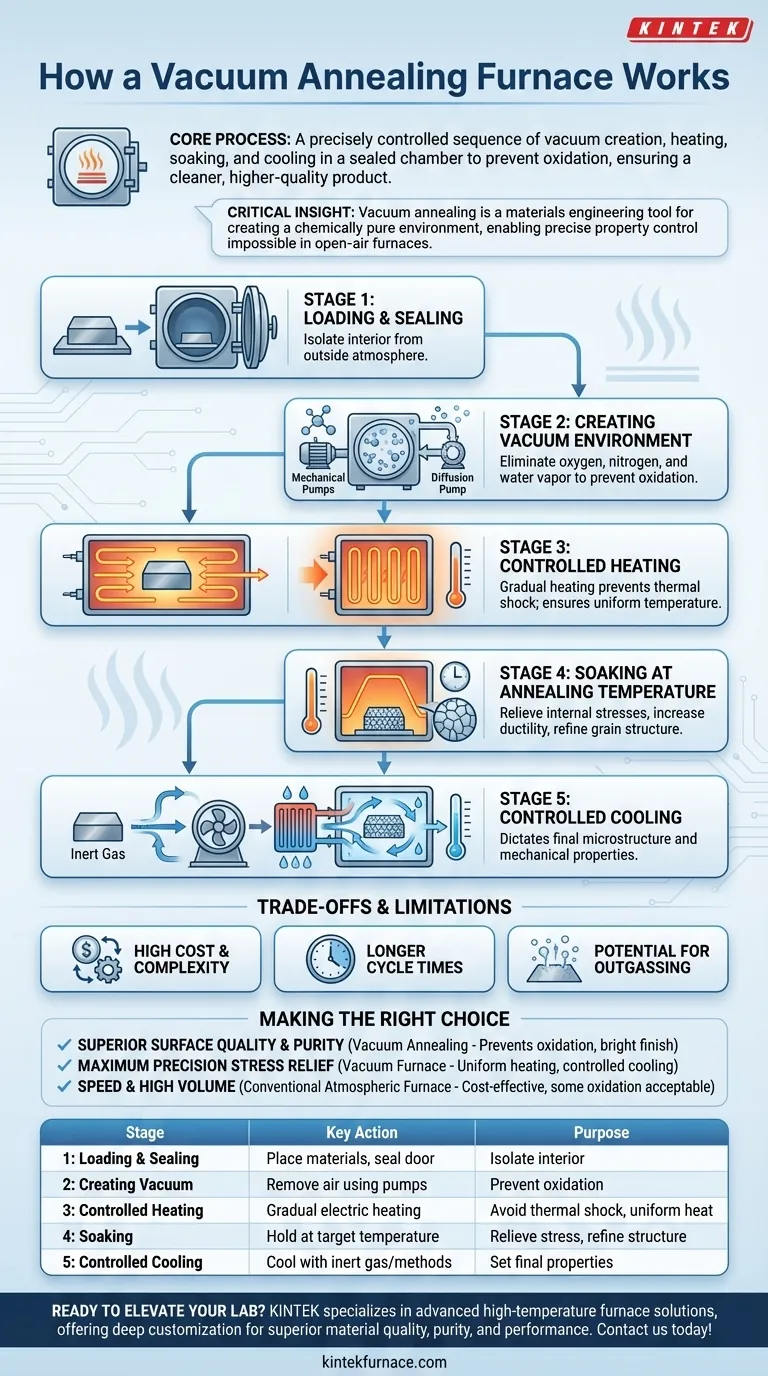

Una ripartizione del processo passo dopo passo

Il funzionamento di un forno di ricottura sottovuoto è un ciclo sistematico in cui ogni fase ha uno scopo distinto e critico. Comprendere questa sequenza rivela il motivo per cui questo metodo è scelto per applicazioni ad alte prestazioni.

Fase 1: Caricamento e sigillatura

Prima che il processo possa iniziare, i materiali, tipicamente metalli o ceramiche, vengono caricati nella camera del forno. Lo sportello del forno viene quindi sigillato per creare un ambiente a tenuta di vuoto, isolando l'interno dall'atmosfera esterna.

Fase 2: Creazione dell'ambiente sottovuoto

Questa fase è ciò che definisce il trattamento termico sottovuoto. Un sistema di vuoto, spesso utilizzando una combinazione di pompe meccaniche per un vuoto iniziale "grossolano" e pompe a diffusione o molecolari per un vuoto "elevato", rimuove aria e altri gas dalla camera.

Lo scopo fondamentale è eliminare ossigeno, azoto e vapore acqueo. Senza questi gas atmosferici, l'ossidazione e altre reazioni chimiche indesiderate sulla superficie del materiale vengono prevenute durante il ciclo di riscaldamento ad alta temperatura.

Fase 3: Riscaldamento controllato

Una volta raggiunto il livello di vuoto desiderato, il sistema di riscaldamento viene attivato. Elementi riscaldanti elettrici all'interno del forno elevano la temperatura del materiale a una velocità controllata, spesso graduale.

Questo aumento controllato previene lo shock termico e assicura che l'intero pezzo si riscaldi uniformemente, il che è fondamentale per ottenere proprietà del materiale coerenti in tutta la parte.

Fase 4: Mantenimento alla temperatura di ricottura

Quando il materiale raggiunge la temperatura di ricottura target, viene mantenuto lì per una durata specificata. Questa è nota come fase di mantenimento o sosta.

Questo periodo consente alla struttura cristallina interna del materiale di riallinearsi e omogeneizzarsi, il che allevia le sollecitazioni interne, aumenta la duttilità e affina la struttura dei grani.

Fase 5: Raffreddamento controllato

Dopo il mantenimento, gli elementi riscaldanti vengono spenti e inizia la fase di raffreddamento. Questa è un'altra fase altamente controllata che determina la microstruttura finale e le proprietà meccaniche del materiale.

Il raffreddamento può essere lento, consentendo al forno di raffreddarsi naturalmente. Più comunemente, viene utilizzato un sistema di raffreddamento forzato in cui un gas inerte ad alta purezza, come azoto o argon, viene introdotto nella camera. Un ventilatore ad alta potenza fa circolare questo gas attraverso uno scambiatore di calore raffreddato ad acqua, consentendo un raffreddamento rapido e uniforme.

Comprendere i compromessi e le limitazioni

Sebbene potente, un forno sottovuoto non è la soluzione universale per tutte le esigenze di trattamento termico. Riconoscerne i compromessi è fondamentale per prendere una decisione informata.

Costo iniziale e complessità elevati

I forni sottovuoto e i relativi sistemi di pompaggio sono significativamente più costosi e complessi rispetto ai forni atmosferici convenzionali. Richiedono conoscenze specialistiche per il funzionamento e la manutenzione.

Tempi di ciclo più lunghi

Il processo di pompaggio della camera fino al livello di vuoto richiesto aggiunge un tempo considerevole a ogni ciclo. Per parti ad alto volume e a basso margine, questo può rendere il processo meno economico rispetto al trattamento termico atmosferico continuo.

Potenziale di degasaggio

Alcuni materiali o contaminanti superficiali possono rilasciare gas intrappolati quando riscaldati sotto vuoto, un fenomeno noto come degasaggio. Ciò può interferire con il raggiungimento di un alto livello di vuoto e potenzialmente contaminare l'interno del forno.

Fare la scelta giusta per il tuo obiettivo

La scelta del giusto processo di trattamento termico dipende interamente dal risultato desiderato e dalle esigenze del materiale.

- Se il tuo obiettivo principale è la qualità e la purezza superficiale superiori: La ricottura sottovuoto è la scelta definitiva perché previene completamente l'ossidazione, risultando in una finitura brillante e pulita che non richiede post-elaborazione.

- Se il tuo obiettivo principale è alleviare lo stress interno con la massima precisione: Il riscaldamento uniforme e i cicli di raffreddamento altamente controllati di un forno sottovuoto offrono un controllo ineguagliabile sulla microstruttura e sulle proprietà finali.

- Se il tuo obiettivo principale è la velocità e la produzione ad alto volume per parti non critiche: Un forno atmosferico convenzionale può essere più conveniente, a condizione che sia accettabile un certo livello di ossidazione superficiale.

In definitiva, un forno di ricottura sottovuoto offre un livello ineguagliabile di controllo ambientale, trasformando un semplice processo di riscaldamento in uno strumento preciso di ingegneria dei materiali.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1: Caricamento e Sigillatura | Posizionare i materiali nella camera e sigillare lo sportello | Isolare l'interno dall'atmosfera |

| 2: Creazione del Vuoto | Rimuovere l'aria utilizzando pompe | Prevenire l'ossidazione e le reazioni superficiali |

| 3: Riscaldamento Controllato | Riscaldare il materiale gradualmente con elementi elettrici | Evitare lo shock termico e garantire un riscaldamento uniforme |

| 4: Mantenimento | Mantenere alla temperatura target | Alleviare lo stress e affinare la struttura dei grani |

| 5: Raffreddamento Controllato | Raffreddare con gas inerte o metodi naturali | Impostare la microstruttura e le proprietà finali |

Pronto a elevare le capacità del tuo laboratorio con un trattamento termico di precisione? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi Forni Sottovuoto e ad Atmosfera, progettati per diversi laboratori. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo qualità, purezza e prestazioni superiori del materiale. Contattaci oggi per discutere come le nostre soluzioni su misura possono beneficiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi