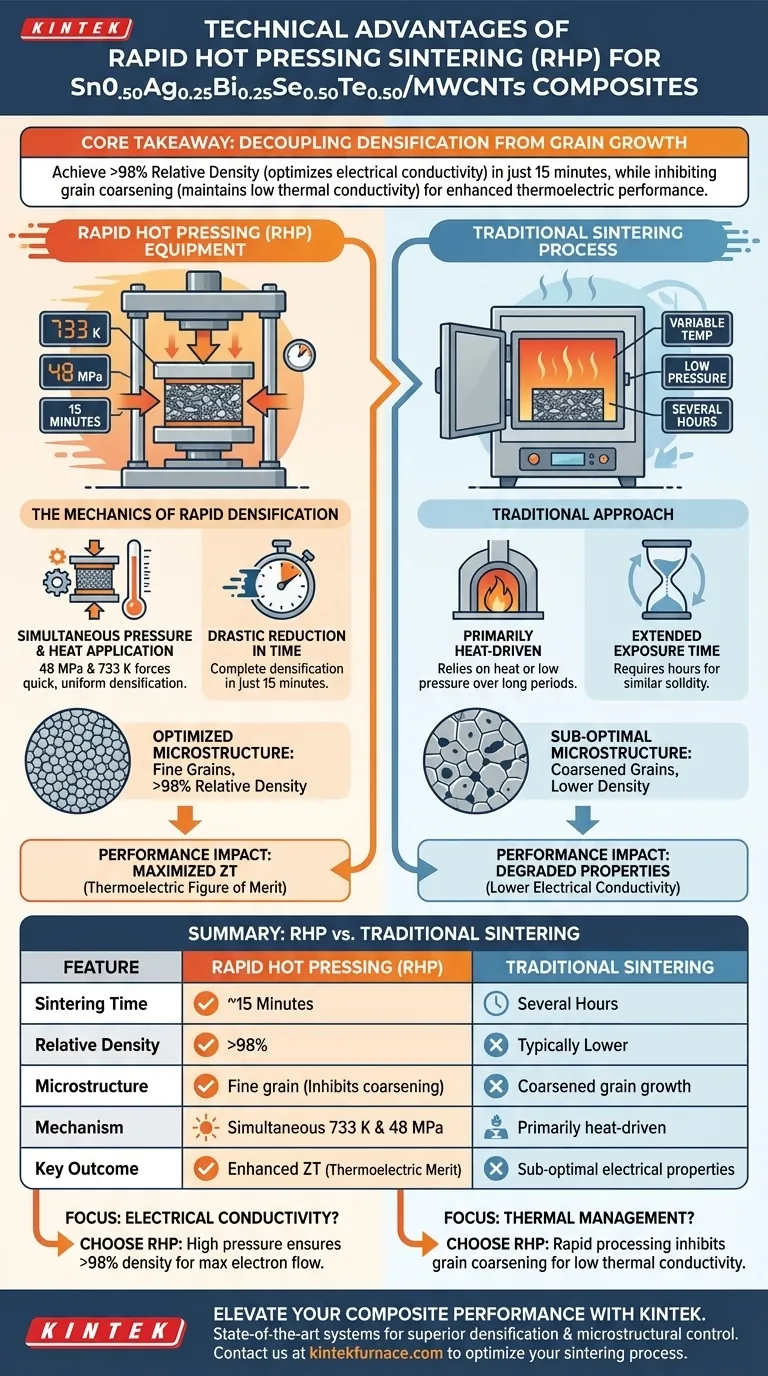

L'attrezzatura per la sinterizzazione a pressatura a caldo rapida offre un vantaggio tecnico decisivo ottenendo la completa densificazione del materiale per i compositi Sn0.50Ag0.25Bi0.25Se0.50Te0.50/MWCNT in un tempo drasticamente ridotto di soli 15 minuti. Applicando simultaneamente alta temperatura (733 K) e una pressione meccanica considerevole (48 MPa), questo processo bypassa i limiti della sinterizzazione tradizionale, risultando in un composito con proprietà strutturali ed elettriche superiori.

Concetto chiave Il valore principale della pressatura a caldo rapida risiede nella sua capacità di disaccoppiare la densificazione dalla crescita dei grani. Riducendo al minimo il tempo in cui il materiale rimane ad alte temperature, si ottiene una densità relativa superiore al 98% - ottimizzando la conducibilità elettrica - prevenendo la crescita dei grani che tipicamente degrada le prestazioni termoelettriche.

La meccanica della densificazione rapida

Applicazione simultanea di pressione e calore

La sinterizzazione tradizionale si basa spesso solo sul calore o su bassa pressione per lunghi periodi.

La pressatura a caldo rapida si distingue per l'applicazione di 48 MPa di pressione a una temperatura di 733 K. Questa combinazione spinge il materiale a densificarsi rapidamente e uniformemente.

Drastica riduzione del tempo di lavorazione

Il beneficio tecnico più immediato è l'efficienza.

Questa attrezzatura completa il processo di densificazione in una breve durata di 15 minuti. Questa è una deviazione significativa dai metodi tradizionali, che spesso richiedono ore di esposizione termica per ottenere una solidità simile.

Controllo microstrutturale e impatto sulle prestazioni

Inibizione della crescita dei grani

Nei materiali termoelettrici, la dimensione dei grani nella matrice è critica.

L'esposizione prolungata ad alte temperature (comune nella sinterizzazione tradizionale) fa crescere o "ingrossare" i grani, il che può alterare negativamente le proprietà del materiale. Il rapido ciclo di 15 minuti inibisce efficacemente questa crescita, preservando la microstruttura ottimale della matrice termoelettrica.

Massimizzazione della densità relativa

La porosità è il nemico della conducibilità elettrica.

Attraverso l'applicazione di pressione meccanica, questa tecnica aumenta la densità relativa del materiale composito a oltre il 98 percento. Questa densità quasi perfetta garantisce un percorso continuo per il flusso degli elettroni.

Ottimizzazione dell'equilibrio di conducibilità

L'obiettivo finale per questi compositi è un alto Fattore di Merito (ZT).

L'alta densità raggiunta migliora la conducibilità elettrica. Nel frattempo, la preservazione della fine struttura granulare aiuta a mantenere una bassa conducibilità termica, creando le condizioni ideali per applicazioni termoelettriche ad alte prestazioni.

Comprensione dei compromessi

Dipendenza dai parametri di precisione

Sebbene i risultati siano superiori, il processo si basa su controlli ambientali esatti.

Ottenere questi risultati richiede attrezzature in grado di mantenere precisamente 733 K e 48 MPa. Deviazioni di pressione o temperatura durante la finestra critica di 15 minuti potrebbero non raggiungere l'obiettivo di densità >98% o consentire involontariamente la crescita dei grani.

Complessità dell'attrezzatura

A differenza della semplice sinterizzazione in forno, questo metodo introduce complessità meccanica.

La necessità di applicare alta pressione *durante* la fase di riscaldamento richiede attrezzature robuste in grado di sopportare queste forze e temperature specifiche contemporaneamente.

Fare la scelta giusta per il tuo obiettivo

Per determinare se la pressatura a caldo rapida è il percorso di produzione corretto per il tuo composito, valuta i tuoi specifici obiettivi di prestazione.

- Se il tuo obiettivo principale è la Conducibilità Elettrica: Questo metodo è essenziale, poiché l'alta pressione garantisce la densità >98% richiesta per il massimo flusso di elettroni.

- Se il tuo obiettivo principale è la Gestione Termica: Il rapido tempo di lavorazione è il tuo miglior strumento per inibire la crescita dei grani e mantenere una bassa conducibilità termica.

La pressatura a caldo rapida non è solo più veloce; è uno strumento di controllo microstrutturale che migliora l'efficienza fondamentale dei compositi termoelettrici.

Tabella riassuntiva:

| Caratteristica | Pressatura a Caldo Rapida (RHP) | Sinterizzazione Tradizionale |

|---|---|---|

| Tempo di Sinterizzazione | ~15 Minuti | Diverse Ore |

| Densità Relativa | >98% | Tipicamente Inferiore |

| Microstruttura | Grani fini (inibisce la crescita) | Crescita dei grani grossolani |

| Meccanismo | 733 K & 48 MPa simultanei | Principalmente guidato dal calore |

| Risultato Chiave | ZT migliorato (Merito Termoelettrico) | Proprietà elettriche subottimali |

Migliora le prestazioni del tuo composito con KINTEK

Stai cercando di ottenere una densificazione superiore e un controllo microstrutturale per i tuoi materiali avanzati? Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi all'avanguardia Muffle, Tube, Rotary, Vacuum e CVD, inclusi forni ad alta temperatura personalizzabili su misura per la pressatura a caldo rapida e le esigenze di sinterizzazione avanzata.

Le nostre attrezzature consentono a ricercatori e produttori di raggiungere una densità relativa >98% mantenendo strutture granulari critiche per la massima efficienza termoelettrica. Lascia che i nostri esperti ti aiutino a progettare la soluzione di lavorazione termica perfetta per le tue esigenze di laboratorio uniche.

Contatta KINTEK Oggi per Ottimizzare il Tuo Processo di Sinterizzazione

Guida Visiva

Riferimenti

- Zhenyu Tan, Degang Zhao. Enhanced Thermoelectric Properties in Cubic Sn0.50Ag0.25Bi0.25Se0.50Te0.50 via MWCNTs Incorporation. DOI: 10.3390/cryst15040365

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali materiali vengono comunemente lavorati nei forni a pressa calda sottovuoto? Sblocca la densificazione dei materiali ad alte prestazioni

- Quali sono i vantaggi tecnici dell'utilizzo di un forno HIP per i fili di MgB2? Sblocca la massima densità superconduttiva

- Quali sono le varianti di dimensioni disponibili per i forni a pressa calda? Scegli la dimensione giusta per le esigenze del tuo laboratorio o della tua produzione

- Come funziona una pressa sottovuoto nella formatura dei metalli? Ottenere una formatura metallica di precisione con pressione uniforme

- Quali sono i vantaggi tecnici di un sistema di sinterizzazione a plasma di scintilla (SPS)? Ottenere prestazioni superiori della ceramica TiB2

- Cos'è la pressatura a caldo sottovuoto? Ottenere una resistenza e una purezza dei materiali superiori

- Quali sono i vantaggi dei sistemi SPS/FAST da banco per la R&S del titanio? Accelera il tuo ingegneria microstrutturale

- Come una pressa a caldo sottovuoto facilita la densificazione di Al-Si/grafite? Raggiungere il 100% di densità termica