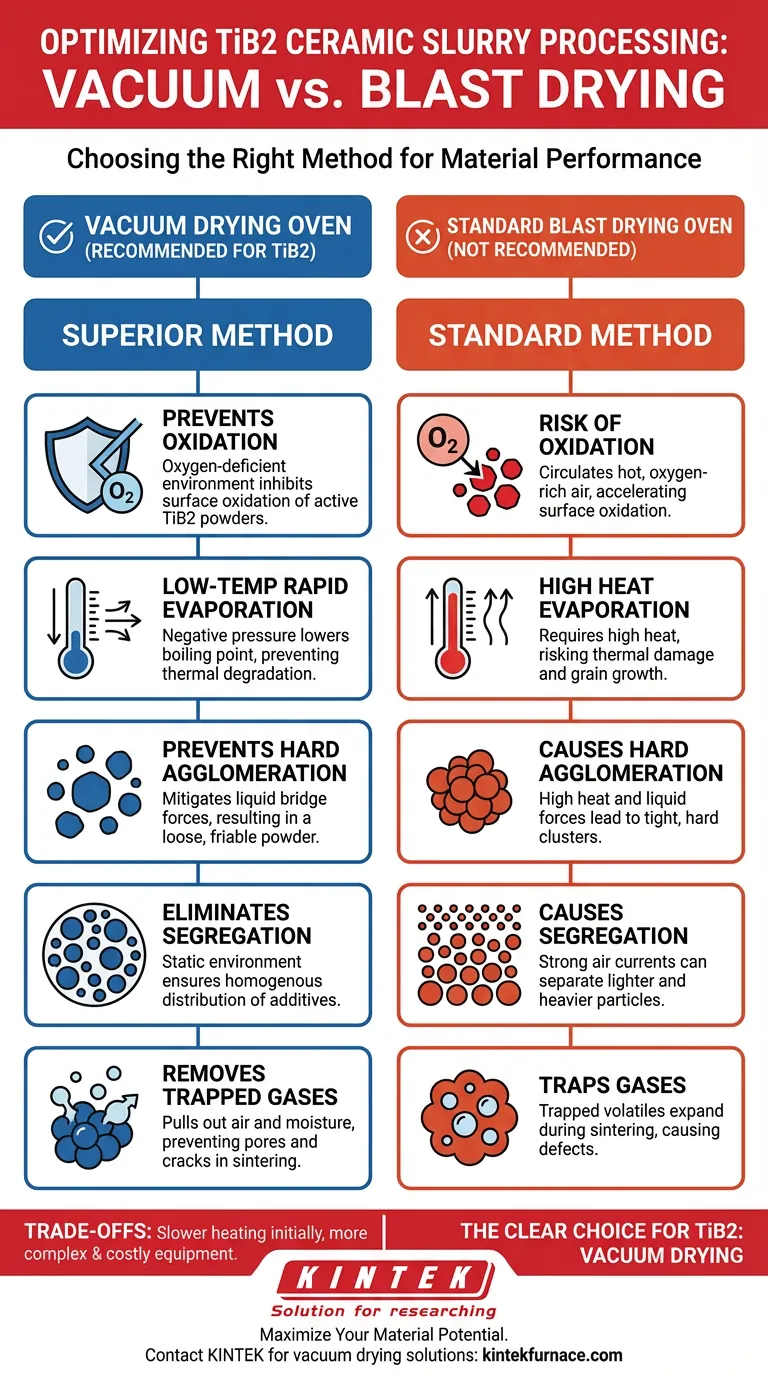

L'essiccazione sottovuoto è il metodo superiore per la lavorazione delle sospensioni ceramiche di TiB2 perché utilizza la pressione negativa per abbassare il punto di ebollizione dei solventi, come l'etanolo anidro, consentendo una rapida evaporazione a temperature significativamente più basse. A differenza dei forni di essiccazione a getto d'aria standard che si basano sulla circolazione di aria calda, un forno sottovuoto crea un ambiente povero di ossigeno che inibisce direttamente l'ossidazione superficiale delle micropolveri di TiB2 altamente attive.

Disaccoppiando la temperatura dall'evaporazione, l'essiccazione sottovuoto preserva la purezza chimica delle polveri reattive e previene la formazione di agglomerati duri. Ciò garantisce che il materiale mantenga l'elevata attività superficiale e la distribuzione uniforme delle particelle richieste per la sinterizzazione ad alta densità.

Preservare l'integrità chimica

Inibizione dell'ossidazione

Le micropolveri di diboruro di titanio (TiB2) sono chimicamente attive e soggette a ossidazione se esposte all'aria riscaldata. I forni a getto d'aria standard fanno circolare aria calda ricca di ossigeno, che accelera l'ossidazione superficiale. L'essiccazione sottovuoto elimina l'ossigeno dalla camera, neutralizzando questo rischio e preservando le proprietà chimiche originali della polvere.

Protezione termica tramite punti di ebollizione ridotti

In un forno standard, i solventi devono raggiungere alte temperature per evaporare efficacemente. Un ambiente sottovuoto abbassa la pressione del sistema, il che riduce il punto di ebollizione dei solventi organici come l'etanolo. Ciò consente una rapida desolvatazione a basse temperature, prevenendo la degradazione termica o la crescita eccessiva dei grani nelle particelle ceramiche.

Ottimizzare la microstruttura fisica

Prevenzione dell'agglomerazione dura

L'essiccazione in un forno a getto d'aria porta spesso all'agglomerazione "dura" causata da forze di ponte liquido e calore elevato. L'essiccazione sottovuoto attenua queste forze, impedendo alla polvere di fondersi in agglomerati compatti. Il risultato è una polvere sciolta e friabile, più facile da modellare e sinterizzare.

Eliminare la segregazione

I forni a getto d'aria standard si basano sulla convezione termica (movimento dell'aria) per trasferire il calore, il che può causare la separazione o la segregazione delle particelle più leggere e più pesanti all'interno di una sospensione. L'essiccazione sottovuoto avviene in un ambiente statico senza forti correnti d'aria. Ciò mantiene l'uniformità compositiva della miscela, garantendo che gli additivi e la matrice principale rimangano distribuiti in modo omogeneo.

Migliorare le prestazioni di sinterizzazione

Rimozione dei gas intrappolati

L'essiccazione sottovuoto crea un differenziale di pressione che estrae attivamente le bolle d'aria intrappolate e l'umidità adsorbita dai cluster di polvere. Se lasciati all'interno, questi volatili si espanderebbero durante la fase di sinterizzazione ad alta temperatura. La loro rimozione anticipata previene la formazione di pori, crepe e difetti strutturali nella parte ceramica finale.

Coerenza della reazione

Poiché la polvere rimane non ossidata e chimicamente stabile durante l'essiccazione, le successive reazioni di sinterizzazione avvengono in modo prevedibile. Ciò facilita una migliore densificazione, garantendo che il componente ceramico finale raggiunga la sua densità teorica e la sua resistenza meccanica.

Comprendere i compromessi

Sebbene l'essiccazione sottovuoto sia tecnicamente superiore per le ceramiche ad alte prestazioni come il TiB2, introduce sfide operative distinte rispetto ai forni a getto d'aria.

Efficienza del trasferimento di calore

Gli ambienti sottovuoto sono privi di aria, che è il mezzo principale per il trasferimento di calore nei forni standard. Di conseguenza, il riscaldamento di carichi attivi può essere più lento inizialmente fino a quando il solvente non inizia a vaporizzare. Ciò richiede spesso il riscaldamento conduttivo tramite contatto con il ripiano piuttosto che il riscaldamento convettivo, necessitando di una calibrazione precisa dell'apparecchiatura.

Complessità dell'apparecchiatura e produttività

I forni sottovuoto operano generalmente come processi batch e richiedono pompe per vuoto, guarnizioni e controllori di pressione. Ciò rende l'apparecchiatura più costosa da operare e mantenere rispetto ai semplici forni di essiccazione a getto d'aria. Tuttavia, per materiali sensibili come il TiB2, il costo è giustificato dalla prevenzione di scarti causati da ossidazione o crepe.

Fare la scelta giusta per il tuo obiettivo

Quando si lavorano sospensioni ceramiche sensibili, la scelta del metodo di essiccazione determina il limite massimo delle prestazioni del tuo materiale.

- Se il tuo obiettivo principale sono le prestazioni del materiale: Scegli l'essiccazione sottovuoto per garantire la purezza chimica, prevenire l'ossidazione e garantire una sinterizzazione ad alta densità.

- Se il tuo obiettivo principale sono costo/velocità per parti non critiche: Un forno a getto d'aria può essere sufficiente per materiali inerti, ma non è raccomandato per il TiB2 a causa dell'alto rischio di ossidazione e formazione di difetti.

Per le ceramiche di TiB2, il forno di essiccazione sottovuoto non è solo uno strumento di essiccazione; è una fase critica di controllo del processo che salvaguarda il potenziale del materiale.

Tabella riassuntiva:

| Caratteristica | Forno di essiccazione sottovuoto | Forno di essiccazione a getto d'aria standard |

|---|---|---|

| Atmosfera | Povera di ossigeno (Previene l'ossidazione) | Ricca di ossigeno (Rischio di ossidazione) |

| Punto di ebollizione | Abbassato tramite pressione negativa | Atmosferico (Richiede calore più elevato) |

| Qualità delle particelle | Polvere sciolta e friabile; nessuna segregazione | Rischio di agglomerati duri e segregazione |

| Sinterizzazione finale | Alta densità, meno difetti | Potenziale di pori e crepe |

| Trasferimento di calore | Conduttivo/Radiante | Convettivo (Circolazione dell'aria) |

Massimizza il potenziale del tuo materiale con KINTEK

Non lasciare che l'ossidazione o l'agglomerazione compromettano le prestazioni della tua ceramica di TiB2. KINTEK fornisce soluzioni di essiccazione sottovuoto leader del settore, progettate per le applicazioni di laboratorio e industriali più sensibili. Supportati da ricerca e sviluppo e produzione esperti, offriamo una gamma completa di sistemi Muffle, a tubo, rotativi, sottovuoto e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di lavorazione uniche.

Pronto a migliorare la lavorazione dei tuoi materiali?

Contatta oggi i nostri esperti tecnici per scoprire come i forni ad alta temperatura di precisione di KINTEK possono garantire la purezza chimica e la coerenza della tua sinterizzazione.

Guida Visiva

Riferimenti

- Sha Zhang, Shuge Tian. Spectral characterization of the impact of modifiers and different prepare temperatures on snow lotus medicinal residue-biochar and dissolved organic matter. DOI: 10.1038/s41598-024-57553-6

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a muffola da 1200℃ per laboratorio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché è necessario un forno per trattamenti termici sottovuoto ad alta precisione per i provini GCr15? Garantire un'accuratezza dei dati affidabile

- Perché la lega di brasatura attiva (ABA) a base di argento viene selezionata per unire ceramiche di allumina all'acciaio inossidabile?

- Come viene applicata la brasatura a forno nell'industria aerospaziale? Unisci componenti ad alte prestazioni con precisione

- Quali sono i vantaggi della leggerezza e dell'elevata resistenza della grafite nei forni a vuoto? Costi inferiori e prestazioni superiori

- Quali sono le specifiche tipiche dei forni a vuoto verticali con tempra a gas pressurizzato? Specifiche chiave per la lavorazione ad alta temperatura

- Perché è necessaria una velocità di raffreddamento minima di 10°C/s per l'acciaio 18CrNiMo7-6? Ottenere 64HRC tramite tempra ad alta pressione

- Come è costruito il guscio del forno a vuoto? Costruire una camera robusta e a tenuta stagna per processi ad alta temperatura

- Come si ottiene il raffreddamento nei forni a vuoto? Raffreddamento controllato magistrale per proprietà dei materiali superiori