Un forno per trattamenti termici sottovuoto ad alta precisione è essenziale per i provini di acciaio GCr15 per garantire l'accuratezza dei dati sui test di fatica e trazione. Mantenendo un rigoroso profilo di temperatura—specificamente riscaldando a 845 °C per 120 minuti—all'interno di un ambiente sottovuoto, il processo elimina completamente il rischio di ossidazione e decarburazione. Ciò salvaguarda la superficie e la struttura interna del provino, garantendo che i risultati dei test riflettano le vere proprietà dell'acciaio piuttosto che i difetti introdotti durante la preparazione.

Il Valore Fondamentale La validità sperimentale nei test di fatica si basa sull'isolamento del comportamento intrinseco del materiale dagli artefatti di processo. Un forno sottovuoto garantisce ciò fornendo un ambiente privo di contaminanti e un controllo termico preciso, assicurando che il cedimento durante i test sia causato dai limiti del materiale, non da difetti del trattamento termico.

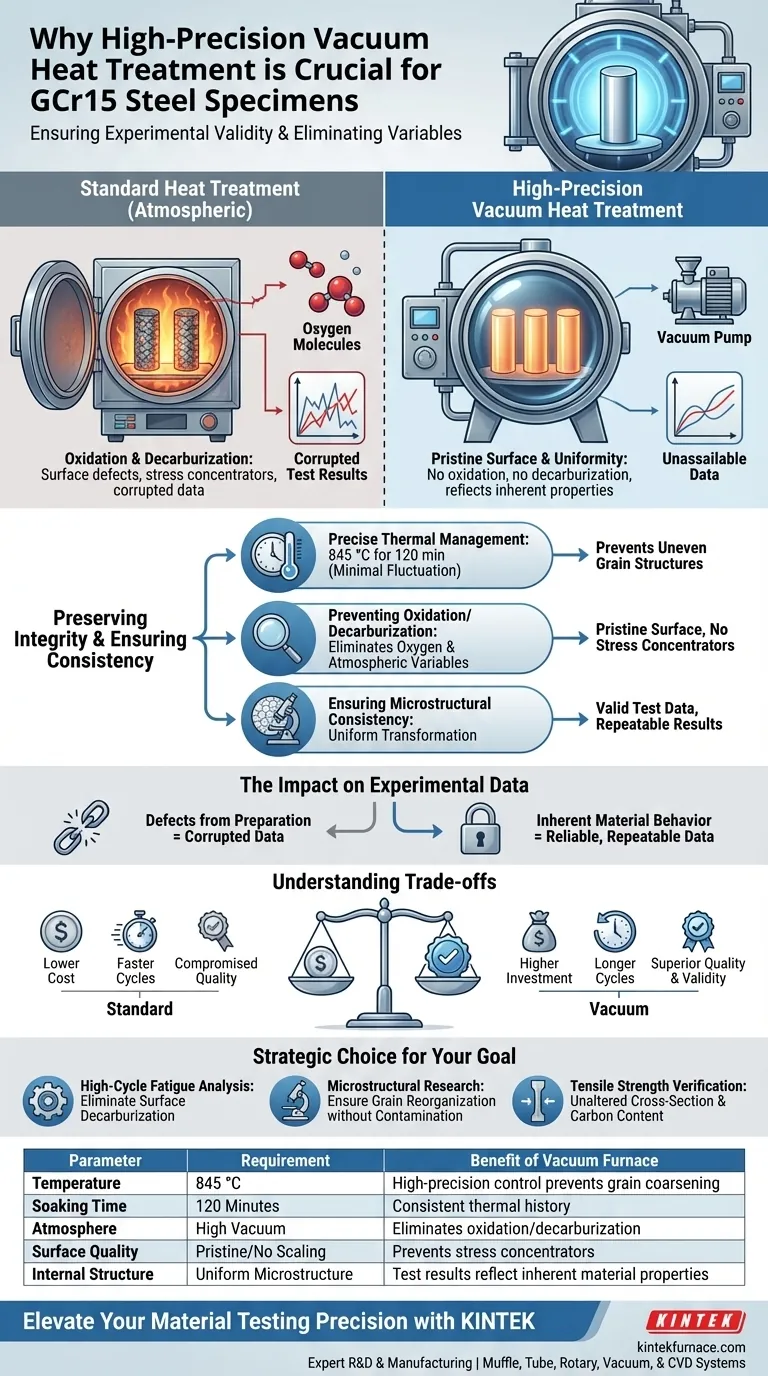

Preservare l'Integrità Superficiale e Strutturale

Prevenire Ossidazione e Decarburazione

Gli ambienti di trattamento termico standard espongono l'acciaio all'ossigeno, portando a incrostazioni superficiali (ossidazione) e alla perdita di carbonio (decarburazione). Per l'acciaio GCr15, questi difetti superficiali possono agire come concentratori di stress.

Un forno sottovuoto rimuove completamente queste variabili atmosferiche. Eliminando l'ossigeno, il forno assicura che la superficie rimanga incontaminata durante le fasi critiche di riscaldamento.

Garantire la Coerenza Microstrutturale

L'acciaio GCr15 richiede specifiche proprietà meccaniche e uniformità microstrutturale per produrre dati di test validi. Il forno facilita protocolli precisi di tempra e rinvenimento sottovuoto.

Questo ambiente controllato assicura che la trasformazione della microstruttura dell'acciaio sia uniforme in tutto il provino cilindrico.

Gestione Termica Precisa

La preparazione del GCr15 richiede specificamente il mantenimento di una temperatura di 845 °C per 120 minuti. I forni ad alta precisione sono progettati per mantenere questi parametri specifici con fluttuazioni minime.

Questa rigorosa aderenza ai parametri termici impedisce la formazione di strutture granulari irregolari che potrebbero falsare le letture della resistenza alla trazione.

L'Impatto sui Dati Sperimentali

Isolare le Caratteristiche Intrinseche

L'obiettivo principale della preparazione di questi provini è studiare la resistenza a fatica del materiale. Se il trattamento termico introduce difetti, i dati risultanti sono corrotti.

L'utilizzo di un forno sottovuoto ad alta precisione garantisce che i comportamenti di fatica osservati siano il risultato delle caratteristiche strutturali intrinseche del materiale. Rimuove l'ambiguità del chiedersi se un cedimento sia stato causato dall'acciaio o da un processo di trattamento termico scadente.

Ripetibilità e Affidabilità

I test scientifici richiedono ripetibilità. I forni sottovuoto industriali forniscono risultati coerenti automatizzando l'ambiente e le velocità di raffreddamento.

Ciò garantisce che ogni provino in un lotto—e attraverso più lotti—possieda una storia termica e proprietà fisiche identiche.

Comprendere i Compromessi

Complessità Operativa e Costo

Sebbene i forni sottovuoto offrano una qualità superiore, rappresentano un investimento significativo rispetto ai forni atmosferici standard. L'attrezzatura è complessa e richiede la manutenzione di guarnizioni e pompe sottovuoto per garantire che l'ambiente "ultra-pulito" non venga compromesso.

Considerazioni sui Tempi di Ciclo

Il processo di pompaggio per raggiungere un alto vuoto aggiunge tempo al ciclo di trattamento termico complessivo. A differenza dei forni atmosferici continui, il processo sottovuoto è tipicamente un'operazione a lotti, che può ridurre la velocità di produzione a favore della precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che i tuoi provini GCr15 producano dati scientifici validi, allinea la scelta dell'attrezzatura con i tuoi specifici requisiti di test:

- Se il tuo focus principale è l'Analisi della Fatica ad Alto Ciclo: Utilizza un forno sottovuoto ad alta precisione per eliminare la decarburazione superficiale, poiché i difetti superficiali accelerano significativamente il cedimento per fatica.

- Se il tuo focus principale è la Ricerca Microstrutturale: Dai priorità all'ambiente sottovuoto per garantire che la riorganizzazione dei grani e l'irrobustimento per precipitazione avvengano senza contaminazione da ossidi.

- Se il tuo focus principale è la Verifica della Resistenza alla Trazione: Affidati al forno sottovuoto per garantire che l'area della sezione trasversale e il contenuto di carbonio rimangano inalterati dai fattori ambientali.

In definitiva, l'uso di un forno sottovuoto non riguarda solo il riscaldamento dell'acciaio; si tratta di eliminare le variabili per garantire che i tuoi dati siano inattaccabili.

Tabella Riassuntiva:

| Parametro | Requisito | Vantaggio del Forno Sottovuoto |

|---|---|---|

| Temperatura | 845 °C | Il controllo ad alta precisione previene l'ingrossamento dei grani |

| Tempo di Mantenimento | 120 Minuti | Storia termica coerente in tutto il lotto |

| Atmosfera | Alto Vuoto | Elimina ossidazione e decarburazione superficiale |

| Qualità Superficiale | Incontaminata / Nessuna Incrostazione | Previene concentratori di stress nei test di fatica |

| Struttura Interna | Microstruttura Uniforme | Garantisce che i risultati dei test riflettano le proprietà intrinseche del materiale |

Eleva la Precisione dei Tuoi Test sui Materiali con KINTEK

Non lasciare che i difetti di preparazione compromettano l'integrità della tua ricerca. Supportato da R&S e produzione esperte, KINTEK offre sistemi specializzati Muffola, Tubo, Rotativi, Sottovuoto e CVD progettati per le rigorose esigenze dell'analisi metallurgica. I nostri forni da laboratorio ad alta temperatura personalizzabili forniscono il controllo termico preciso e gli ambienti ultra-puliti necessari per eliminare le variabili nei test sull'acciaio GCr15.

Pronto a ottenere dati inattaccabili? Contatta oggi i nostri esperti tecnici per trovare la soluzione termica perfetta per le tue esigenze di laboratorio uniche.

Guida Visiva

Riferimenti

- Yingxin Zhao, Aiguo Zhao. Influence of Non-Metallic Inclusions on Very High-Cycle Fatigue Performance of High-Strength Steels and Interpretation via Crystal Plasticity Finite Element Method. DOI: 10.3390/met14080948

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi della brasatura sottovuoto rispetto alla saldatura? Preservare l'integrità del materiale e ottenere giunti puliti

- Qual è la funzione principale delle attrezzature per la nitrurazione sotto vuoto industriale? Migliorare le prestazioni e la durata dell'acciaio per utensili

- Perché l'ambiente sotto vuoto è importante per la lavorazione dei metalli ad alta temperatura? Prevenire l'ossidazione e aumentare la purezza del metallo

- Qual è il meccanismo tecnico fondamentale della brasatura a basso tenore di ossigeno? Padroneggia la decomposizione degli ossidi per giunzioni perfette

- Perché è necessario un forno sotto vuoto per il trattamento a 120 °C degli elettrodi? Garantire purezza e prestazioni della batteria

- Quali fattori influenzano il prezzo dei forni a vuoto? Fattori chiave, dalle dimensioni all'automazione

- Perché è necessario un forno di essiccazione sottovuoto per la lavorazione della polvere di allumina-fango rosso macinata a mulino? Fatti essenziali sull'essiccazione

- Quali tipi di sistemi di controllo della temperatura vengono utilizzati nei forni sottovuoto? Ottieni precisione e automazione per il tuo laboratorio