In un forno a vuoto, il raffreddamento viene attivamente ottenuto interrompendo il vuoto e introducendo un mezzo controllato—tipicamente un gas inerte di elevata purezza o un olio specializzato—dopo che il ciclo di riscaldamento è completato. Poiché il vuoto è un eccellente isolante, il raffreddamento per irraggiamento passivo è troppo lento per la maggior parte dei processi metallurgici, rendendo necessario questo intervento attivo per controllare le proprietà finali del materiale.

Il principio fondamentale non è semplicemente abbassare la temperatura, ma utilizzare la velocità di raffreddamento come strumento deliberato. La scelta tra gas, olio o raffreddamento lento è una fase critica del processo di trattamento termico stesso, che determina direttamente la durezza, la resistenza e la tensione interna finali del materiale.

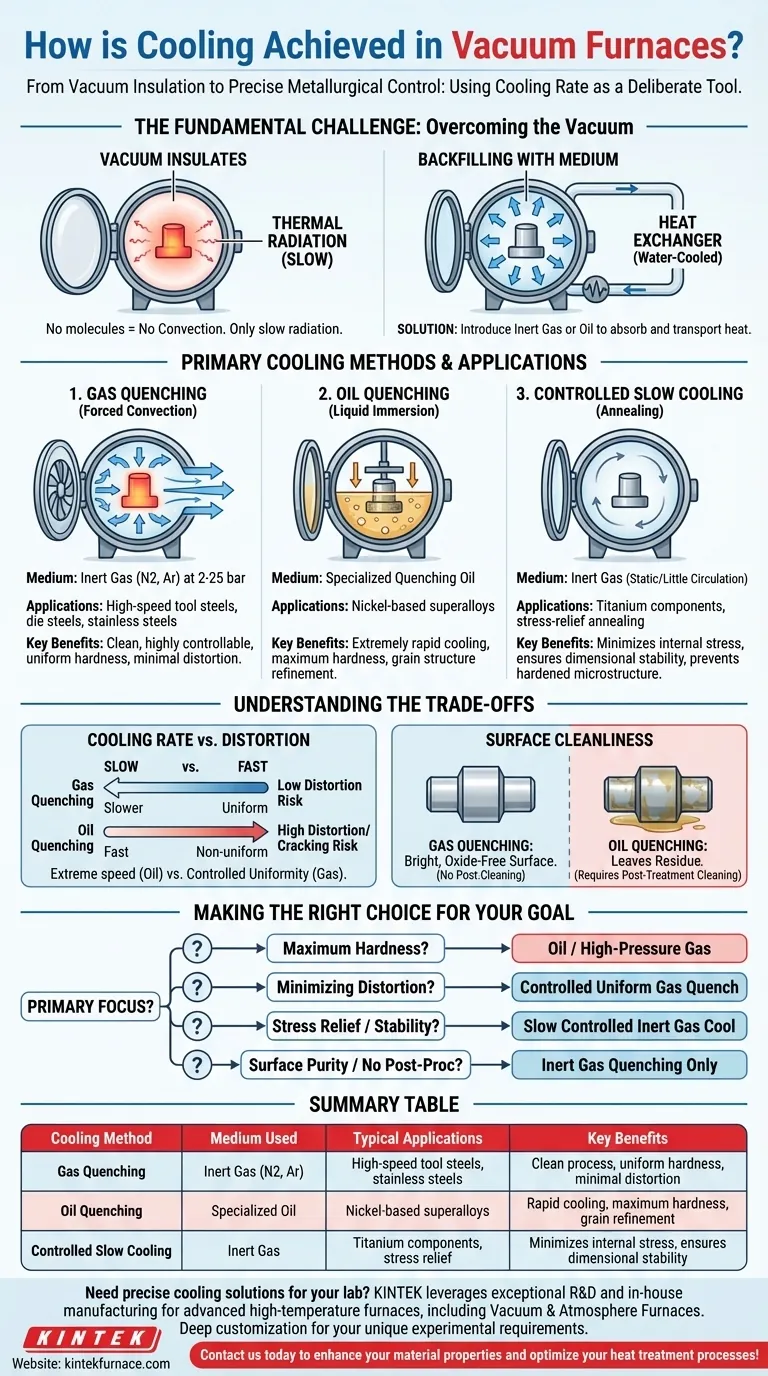

La Sfida Fondamentale: Superare il Vuoto

Perché il Vuoto Isola

Una camera a vuoto è quasi completamente priva di molecole. Ciò impedisce il trasferimento di calore attraverso la convezione, il processo in cui un fluido o un gas allontana il calore da una superficie calda.

Con l'eliminazione della convezione, l'unico modo significativo in cui una parte calda può raffreddarsi è attraverso l'irraggiamento termico. Questo processo è estremamente lento e non fornisce un controllo significativo sulla velocità di raffreddamento richiesta per i materiali moderni.

La Soluzione: Riempire la Camera

Per ottenere un raffreddamento rapido e controllato, la camera del forno viene intenzionalmente riempita con un mezzo in grado di assorbire e trasportare calore. Questo mezzo entra in contatto diretto con il materiale caldo, consentendo un efficiente trasferimento di calore.

Il sistema quindi fa circolare questo mezzo attraverso uno scambiatore di calore, che tipicamente utilizza acqua per rimuovere l'energia termica dal sistema prima di ricircolare il mezzo raffreddato nella camera.

Metodi di Raffreddamento Primari e Loro Applicazioni

Tempra a Gas (Convezione Forzata)

La tempra a gas è un metodo di raffreddamento pulito e altamente controllabile. Comporta l'introduzione di un gas inerte ad alta purezza, come azoto (N2) o argon (Ar), nella camera.

Il gas viene spesso pressurizzato tra 2 e 25 bar (atmosfere) e fatto circolare ad alta velocità da una potente ventola. Questa convezione forzata rimuove rapidamente il calore dalla superficie del materiale.

Questo metodo è ideale per acciai per utensili rapidi, acciai per stampi e acciai inossidabili, dove ottenere una durezza uniforme senza contaminazione è fondamentale. I sistemi avanzati utilizzano ugelli ottimizzati CFD per garantire che il flusso di gas sia uniforme sulle geometrie complesse dei pezzi.

Tempra a Olio (Immersione Liquida)

Per velocità di raffreddamento ancora più rapide, alcuni forni a vuoto sono dotati di un bagno d'olio interno. Dopo il ciclo di riscaldamento, il materiale viene meccanicamente abbassato e immerso in un serbatoio di olio per tempra specializzato.

Il contatto liquido diretto fornisce una velocità di trasferimento del calore estremamente rapida. Questo è essenziale per alcuni materiali, come le superleghe a base di nichel, dove l'obiettivo è affinare la struttura granulare del materiale e ottenere proprietà meccaniche specifiche.

Raffreddamento Lento Controllato (Ricottura)

Non tutti i trattamenti termici richiedono una tempra rapida. Per processi come la ricottura per rilascio delle tensioni, l'obiettivo è raffreddare il pezzo lentamente e uniformemente per minimizzare le tensioni interne.

Ciò si ottiene riempiendo la camera con un gas inerte ma con poca o nessuna circolazione forzata. Questo delicato raffreddamento previene la formazione di una microstruttura indurita e garantisce che il materiale sia stabile, come avviene comunemente per il trattamento dei componenti in titanio.

Comprendere i Compromessi

Velocità di Raffreddamento vs. Distorsione del Pezzo

Il compromesso principale è tra velocità e rischio. Il raffreddamento estremamente rapido, come quello della tempra a olio, fornisce la massima durezza ma genera anche immense tensioni termiche. Ciò aumenta il rischio di imbarcamento, distorsione o persino crepe, specialmente in pezzi con forme complesse o spessori variabili.

La tempra a gas, sebbene tipicamente più lenta dell'olio, offre un processo di raffreddamento più controllato e uniforme, riducendo significativamente il rischio di distorsione.

Pulizia della Superficie

La tempra a gas è un processo eccezionalmente pulito. Poiché utilizza gas inerte ad alta purezza, la finitura superficiale brillante e priva di ossido ottenuta durante il riscaldamento sotto vuoto viene perfettamente preservata.

La tempra a olio, al contrario, lascerà sempre un residuo oleoso sul pezzo. Ciò richiede un processo di pulizia post-trattamento secondario, aggiungendo tempo e costi all'operazione complessiva.

Complessità e Uniformità del Sistema

Ottenere un raffreddamento veramente uniforme con il gas richiede un sistema sofisticato di ventole ad alta pressione, scambiatori di calore e ugelli ottimizzati. Ciò aumenta il costo e la complessità del forno.

Sebbene la tempra a olio sia meccanicamente più semplice, può soffrire di raffreddamento non uniforme se sulla superficie del pezzo si forma una coperta di vapore (effetto Leidenfrost), isolandolo dal liquido in alcuni punti.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di raffreddamento corretto è determinato interamente dal risultato metallurgico desiderato per il tuo materiale.

- Se la tua attenzione principale è la massima durezza: La tempra a olio o la tempra a gas ad alta pressione forniscono il raffreddamento rapido necessario per creare una struttura martensitica indurita negli acciai.

- Se la tua attenzione principale è minimizzare la distorsione: Una tempra a gas controllata e uniforme è la scelta superiore per trattare componenti complessi di alto valore.

- Se la tua attenzione principale è il rilascio delle tensioni e la stabilità dimensionale: Un raffreddamento lento e controllato utilizzando un riempimento statico di gas inerte è il processo corretto per la ricottura.

- Se la tua attenzione principale è la purezza superficiale senza post-elaborazione: La tempra a gas inerte è l'unico metodo che preserva la superficie pulita creata nel vuoto.

In definitiva, la comprensione di questi meccanismi di raffreddamento ti consente di selezionare il ciclo di trattamento termico preciso che raggiunge esattamente le proprietà del materiale richieste dal tuo progetto.

Tabella Riassuntiva:

| Metodo di Raffreddamento | Mezzo Utilizzato | Applicazioni Tipiche | Vantaggi Principali |

|---|---|---|---|

| Tempra a Gas | Gas Inerte (N2, Ar) | Acciai per utensili rapidi, acciai inossidabili | Processo pulito, durezza uniforme, minima distorsione |

| Tempra a Olio | Olio Specializzato | Superleghe a base di nichel | Raffreddamento rapido, massima durezza, affinamento del grano |

| Raffreddamento Lento Controllato | Gas Inerte | Componenti in titanio, rilascio delle tensioni | Minimizza le tensioni interne, garantisce la stabilità dimensionale |

Hai bisogno di soluzioni di raffreddamento precise per il tuo laboratorio? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire forni ad alta temperatura avanzati, inclusi forni a vuoto e a atmosfera, adattati alle diverse esigenze di laboratorio. Con forti capacità di personalizzazione approfondita, garantiamo che i nostri prodotti—come forni a muffola, a tubo, rotativi e sistemi CVD/PECVD—soddisfino i tuoi requisiti sperimentali unici. Contattaci oggi per migliorare le proprietà dei tuoi materiali e ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

Domande frequenti

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi