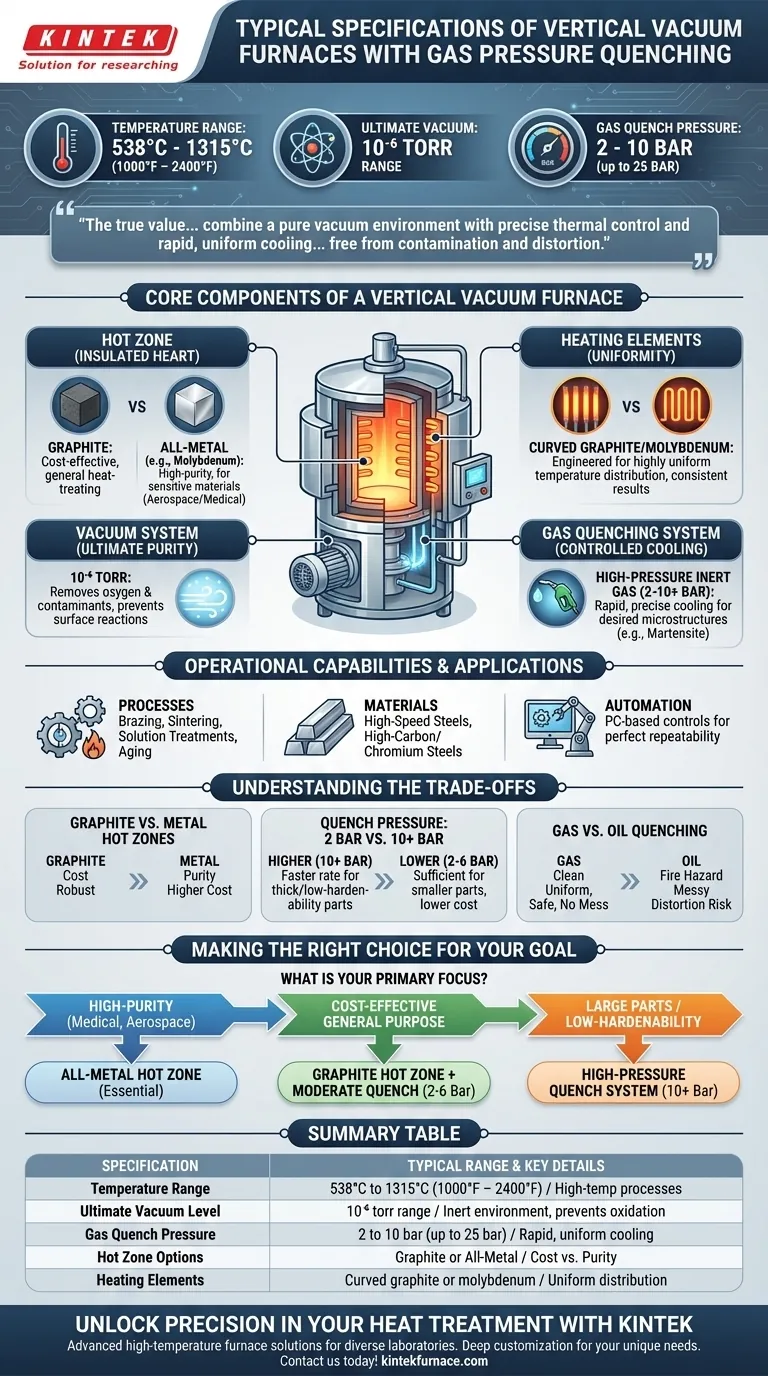

In breve, un forno a vuoto verticale con tempra a gas è definito dalla sua capacità di operare a temperature elevate e alti livelli di vuoto, seguita da un rapido raffreddamento con gas inerte pressurizzato. Le specifiche chiave includono tipicamente un intervallo di temperatura da 538°C a 1315°C (1000°F – 2400°F), un livello di vuoto finale nell'ordine di 10⁻⁶ torr e pressioni di tempra a gas selezionabili da 2 a 10 bar.

Il vero valore di questi forni non risiede in una singola specifica, ma nel modo in cui combinano un ambiente a vuoto puro con un controllo termico preciso e un raffreddamento rapido e uniforme. Questa sinergia consente la lavorazione di materiali avanzati per soddisfare standard di qualità rigorosi, liberi dalla contaminazione e dalla distorsione comuni nei metodi più datati.

I Componenti Fondamentali di un Forno a Vuoto Verticale

Per comprendere ciò che questi forni possono realizzare, è necessario prima comprendere la funzione dei loro componenti principali. Ogni elemento svolge un ruolo critico nel controllo dell'ambiente del materiale e delle proprietà finali.

La Zona Calda: Grafite contro Tutto Metallo

La zona calda è il cuore isolato e ad alta temperatura del forno. La scelta del materiale è una decisione critica.

Le zone calde interamente in grafite sono economiche e adatte a un'ampia gamma di processi di trattamento termico generali.

Le zone calde interamente metalliche, tipicamente realizzate in molibdeno, sono utilizzate per applicazioni ad alta purezza dove la contaminazione da carbonio proveniente dalla grafite sarebbe dannosa per il prodotto finale, come nei componenti medicali o aerospaziali.

Elementi Riscaldanti: Potenza e Uniformità

Il riscaldamento è fornito da elementi curvi in grafite o molibdeno. Il loro design è studiato per fornire una distribuzione della temperatura altamente uniforme in tutto il carico di lavoro.

Questa uniformità è essenziale per garantire che ogni parte di un lotto, indipendentemente dalla sua posizione, riceva esattamente lo stesso ciclo termico, portando a risultati coerenti e prevedibili.

Il Sistema a Vuoto: Raggiungere la Massima Purezza

Questi forni operano a un vuoto finale nell'ordine di 10⁻⁶ torr. Raggiungere questo livello di vuoto non significa solo rimuovere l'aria; significa creare un ambiente chimicamente inerte.

Rimuovendo ossigeno e altri contaminanti atmosferici, il sistema a vuoto previene reazioni superficiali come ossidazione e decarburazione, assicurando che l'integrità del materiale sia preservata durante l'intero processo ad alta temperatura.

Il Sistema di Tempra a Gas: Raffreddamento Controllato

Dopo il riscaldamento, il materiale viene raffreddato rapidamente utilizzando gas inerte ad alta pressione, con pressioni tipicamente comprese tra 2 e 10 bar, sebbene alcuni sistemi possano raggiungere i 25 bar.

Questa tempra a gas ad alta pressione è un metodo di raffreddamento pulito e controllato con precisione. Consente agli operatori di raggiungere le rapide velocità di raffreddamento necessarie per bloccare le microstrutture desiderate, come la martensite nell'acciaio, che conferisce durezza e resistenza.

Capacità Operative e Applicazioni

Le specifiche si traducono direttamente in una serie di capacità operative altamente controllate, rendendo questi forni ideali per applicazioni esigenti.

Processi Idonei

L'ampio intervallo di temperatura e l'ambiente controllato consentono una varietà di processi termici, tra cui brasatura ad alta temperatura, sinterizzazione di metalli in polvere, trattamenti di soluzione ed invecchiamento.

Materiali Idonei

Questi forni sono particolarmente efficaci per i materiali che richiedono una gestione termica precisa, come gli acciai rapidi e gli acciai ad alto tenore di carbonio o alto tenore di cromo. Questi materiali possiedono basse velocità critiche di raffreddamento, rendendo la tempra a gas controllata ideale per ottenere la piena durezza.

Automazione e Ripetibilità

I forni moderni sono dotati di controlli completamente automatizzati basati su PC. Ciò elimina la variabilità del processo e garantisce che ogni ciclo venga eseguito con perfetta ripetibilità, un requisito per le industrie con standard di qualità rigorosi.

Comprendere i Compromessi

La selezione della giusta configurazione del forno comporta il bilanciamento delle esigenze di prestazione con i vincoli pratici.

Zone Calde in Grafite vs. Metallo

Il compromesso principale è tra costo e purezza. Una zona calda in grafite è una scelta robusta ed economica per la maggior parte delle applicazioni. Tuttavia, per la lavorazione di materiali reattivi o sensibili, una zona interamente metallica è obbligatoria nonostante il suo costo più elevato per evitare la contaminazione da carbonio.

Pressione di Tempra: 2 Bar contro 10+ Bar

Una pressione di tempra più elevata crea una velocità di raffreddamento più rapida. Ciò è fondamentale per ottenere la durezza in sezioni trasversali di materiale spesse o leghe con bassa temprabilità.

Pressioni più basse (2-6 bar) sono spesso sufficienti per parti più piccole o materiali che si temprano più facilmente. L'utilizzo di pressioni inferiori, quando possibile, riduce il consumo di gas inerte e i costi operativi.

Tempra a Gas vs. a Olio

La tempra a gas è un'alternativa moderna e pulita alla tradizionale tempra a olio. Elimina i rischi di incendio, la pulizia disordinata delle parti e le preoccupazioni ambientali legate allo smaltimento dell'olio. Inoltre, il gas fornisce una tempra più uniforme, riducendo significativamente il rischio di distorsione delle parti.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta delle specifiche del forno dovrebbe essere guidata dai requisiti del prodotto finale.

- Se la tua attenzione principale è la lavorazione ad alta purezza (es. medicale, aerospaziale): Una zona calda interamente metallica è essenziale per prevenire la contaminazione da carbonio e garantire l'integrità del materiale.

- Se la tua attenzione principale è il trattamento termico generale, economicamente vantaggioso: Una zona calda in grafite con una pressione di tempra moderata (2-6 bar) fornirà un eccellente equilibrio tra prestazioni ed economia.

- Se la tua attenzione principale è la lavorazione di parti grandi o leghe a bassa temprabilità: È necessario un sistema di tempra ad alta pressione (10 bar o superiore) per ottenere le velocità di raffreddamento e le proprietà del materiale richieste.

In definitiva, la comprensione di queste specifiche ti consente di abbinare con precisione le capacità del forno alle tue specifiche esigenze di materiale e qualità.

Tabella Riassuntiva:

| Specifiche | Intervallo Tipico | Dettagli Chiave |

|---|---|---|

| Intervallo di Temperatura | 538°C a 1315°C (1000°F – 2400°F) | Consente processi ad alta temperatura come brasatura e sinterizzazione |

| Livello di Vuoto Finale | Intervallo 10⁻⁶ torr | Crea un ambiente inerte per prevenire ossidazione e contaminazione |

| Pressione di Tempra a Gas | Da 2 a 10 bar (fino a 25 bar in alcuni sistemi) | Permette un raffreddamento rapido e uniforme per le microstrutture desiderate |

| Opzioni Zona Calda | Grafite o Tutto Metallo | Grafite per l'efficienza dei costi, Tutto Metallo per applicazioni ad alta purezza |

| Elementi Riscaldanti | Grafite curva o molibdeno | Garantisce una distribuzione uniforme della temperatura per risultati coerenti |

Sblocca la Precisione nel Tuo Trattamento Termico con KINTEK

Sfruttando una R&S eccezionale e una produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. I nostri forni a vuoto verticali con tempra a gas pressurizzato sono progettati per soddisfare le tue esigenze esatte, sia per applicazioni ad alta purezza nell'aerospaziale sia per trattamenti termici generali convenienti. Con prodotti come forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, offriamo una forte personalizzazione approfondita per soddisfare con precisione i tuoi requisiti sperimentali unici.

Contattaci oggi stesso per discutere come le nostre soluzioni personalizzate possono migliorare l'efficienza e la qualità della tua lavorazione dei materiali —Mettiti in contatto ora!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega