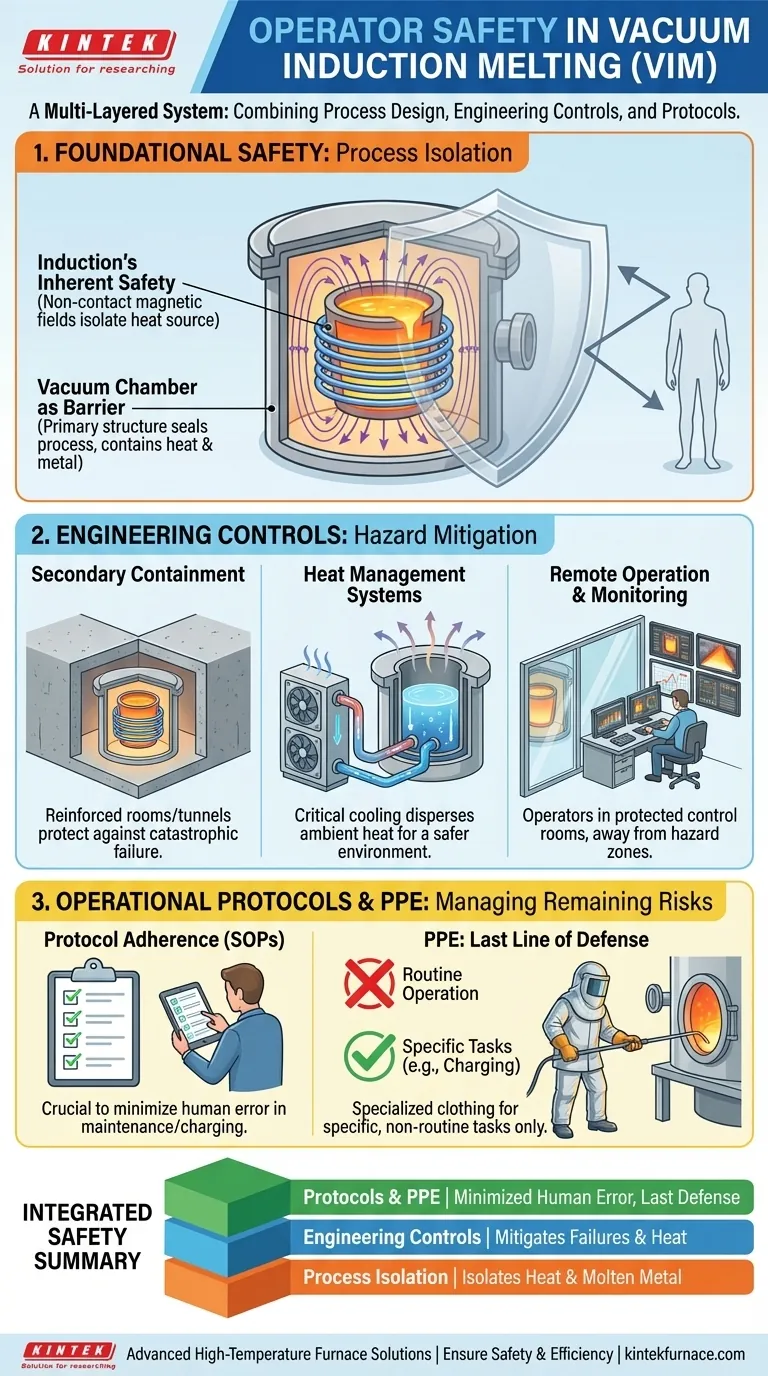

Nella fusione a induzione sotto vuoto, la sicurezza dell'operatore è principalmente garantita da un sistema multistrato che combina la progettazione intrinseca del processo, robusti controlli ingegneristici e specifici protocolli operativi. Il forno è fisicamente contenuto, spesso all'interno di un tunnel o di un'area recintata, per isolare il personale dal calore estremo e da potenziali incidenti legati alla fusione, mentre gli operatori sono tenuti a indossare indumenti protettivi specializzati per compiti specifici.

Le condizioni di calore estremo e di vuoto della Fusione a Induzione Sotto Vuoto (VIM) presentano significativi rischi operativi. Tuttavia, la sicurezza non è semplicemente una precauzione aggiuntiva; è un principio di progettazione intrinseco del processo, dove la camera a vuoto del forno e la fisica del riscaldamento a induzione forniscono i principali strati di protezione.

Il Principio Fondamentale di Sicurezza: Isolamento del Processo

Il modo più sicuro per gestire un pericolo è isolarlo. Il processo VIM si basa su questo concetto fondamentale, utilizzando sia le leggi della fisica che la camera a vuoto stessa come prime linee di difesa.

Sicurezza Intrinseca dell'Induzione

La potenza del riscaldamento a induzione risiede nell'uso di campi magnetici senza contatto. La bobina di induzione, che genera il calore, rimane all'esterno del crogiolo contenente il metallo fuso.

Ciò significa che la fonte di calore primaria è fisicamente isolata dal pezzo da lavorare. Questa separazione fondamentale consente di sigillare l'intero processo di fusione all'interno di un robusto recipiente di contenimento.

La Camera a Vuoto come Barriera Fisica

La camera a vuoto non serve solo a creare un ambiente di fusione puro; è una struttura di sicurezza primaria. È progettata per contenere l'immenso calore e il metallo fuso stesso.

Sigillando il processo, la camera protegge gli operatori dall'esposizione diretta al calore, alle radiazioni e a potenziali schizzi durante il normale funzionamento.

Controlli Ingegneristici per la Mitigazione dei Pericoli

Oltre alla sicurezza intrinseca del processo, vengono implementati specifici controlli ingegneristici per gestire i rischi residui e proteggere da guasti del sistema.

Contenimento Strutturale Secondario

I forni ad alta capacità sono spesso collocati all'interno di un tunnel in cemento armato o di una stanza dedicata e segregata.

Questa struttura agisce come barriera di contenimento secondaria. In caso di guasto catastrofico della camera a vuoto primaria, questo involucro è progettato per proteggere la struttura circostante e il personale.

Sistemi di Gestione del Calore

Un forno VIM irradia un'enorme quantità di calore. Sistemi di raffreddamento sofisticati per le pareti della camera e i componenti di alimentazione sono fondamentali per la longevità delle apparecchiature.

Questi sistemi svolgono anche una funzione di sicurezza aiutando a disperdere il calore ambientale, creando un ambiente più controllato e sicuro per qualsiasi personale che possa trovarsi nell'area.

Funzionamento e Monitoraggio Remoto

I moderni sistemi VIM sono gestiti da remoto da una sala di controllo protetta. Ciò allontana l'operatore dall'immediata vicinanza del forno durante le fasi più pericolose di fusione e colata.

Il monitoraggio continuo tramite sensori e telecamere consente agli operatori di supervisionare il processo senza esposizione fisica diretta, apportando modifiche immediate da una posizione di sicurezza.

Comprendere i Rischi Residui

Nessun processo industriale è privo di rischi. Comprendere i limiti e i potenziali punti di guasto è fondamentale per una gestione completa della sicurezza.

I Limiti del Contenimento

Il rischio principale è un "burn-through", in cui il metallo fuso perfora il crogiolo e la camera a vuoto. Sebbene raro, questo è un evento grave che il contenimento secondario è progettato per gestire.

L'Elemento Umano

L'integrità del sistema si basa su una corretta manutenzione e sul rispetto delle procedure operative standard (SOP). L'errore umano durante il caricamento, il prelievo di campioni o la manutenzione può introdurre rischi che i soli controlli ingegneristici non possono prevenire.

L'Ultima Linea di Difesa: DPI

I Dispositivi di Protezione Individuale (DPI), come gli indumenti aluminizzati resistenti al calore, non sono destinati a proteggere durante il funzionamento di routine e remoto.

Sono invece l'ultima linea di difesa per i lavoratori che svolgono compiti specifici che richiedono una maggiore vicinanza al forno, come il caricamento dei materiali, la manutenzione o la risposta a una condizione anomala.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questi strati integrati di protezione è fondamentale per gestire efficacemente il rischio in qualsiasi ruolo associato alle operazioni VIM.

- Se il tuo focus principale è l'ingegneria di processo: Riconosci che la camera a vuoto ha un duplice scopo, sia come ambiente di processo che come barriera di sicurezza primaria.

- Se il tuo focus principale è la sicurezza della struttura: La tua priorità dovrebbe essere la verifica dell'integrità delle strutture di contenimento secondario, come tunnel o muri antideflagranti, e la garanzia che i sistemi di gestione del calore siano sempre funzionanti.

- Se il tuo focus principale è la gestione operativa: Sottolinea una rigorosa formazione sulle SOP, poiché il funzionamento remoto può mascherare problemi in via di sviluppo se gli operatori non sono vigili e ben addestrati.

Apprezzando la sicurezza come un aspetto profondamente integrato della tecnologia, puoi garantire l'integrità e la sicurezza delle tue operazioni di fusione sotto vuoto.

Tabella riassuntiva:

| Livello di Sicurezza | Caratteristiche Chiave | Benefici |

|---|---|---|

| Isolamento del Processo | Camera a vuoto, riscaldamento a induzione senza contatto | Isola calore e metallo fuso, riducendo l'esposizione diretta |

| Controlli Ingegneristici | Contenimento secondario, sistemi di raffreddamento, funzionamento remoto | Mitiga i rischi derivanti da guasti e dispersione di calore |

| Protocolli Operativi | SOP, DPI per compiti specifici | Minimizza l'errore umano e fornisce l'ultima linea di difesa |

Garantisci sicurezza ed efficienza ineguagliabili nel tuo laboratorio con le avanzate soluzioni di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori attrezzature affidabili come forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione adatta ogni soluzione alle tue esigenze sperimentali uniche, migliorando la protezione dell'operatore e l'integrità del processo. Contattaci oggi per discutere come possiamo supportare la tua fusione a induzione sotto vuoto e altre applicazioni ad alta temperatura!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali sono i componenti chiave di un forno a fusione a induzione sotto vuoto (VIM)? Padronanza della lavorazione dei metalli ad alta purezza

- Quali sono le principali applicazioni dei forni a fusione a induzione sotto vuoto (VIM)? Ottieni una purezza metallica impareggiabile per settori critici

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottenere una purezza superiore per le leghe ad alte prestazioni

- Quali sono le caratteristiche e i vantaggi principali di un forno a induzione sotto vuoto? Ottieni una produzione di metalli ad alta purezza

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5