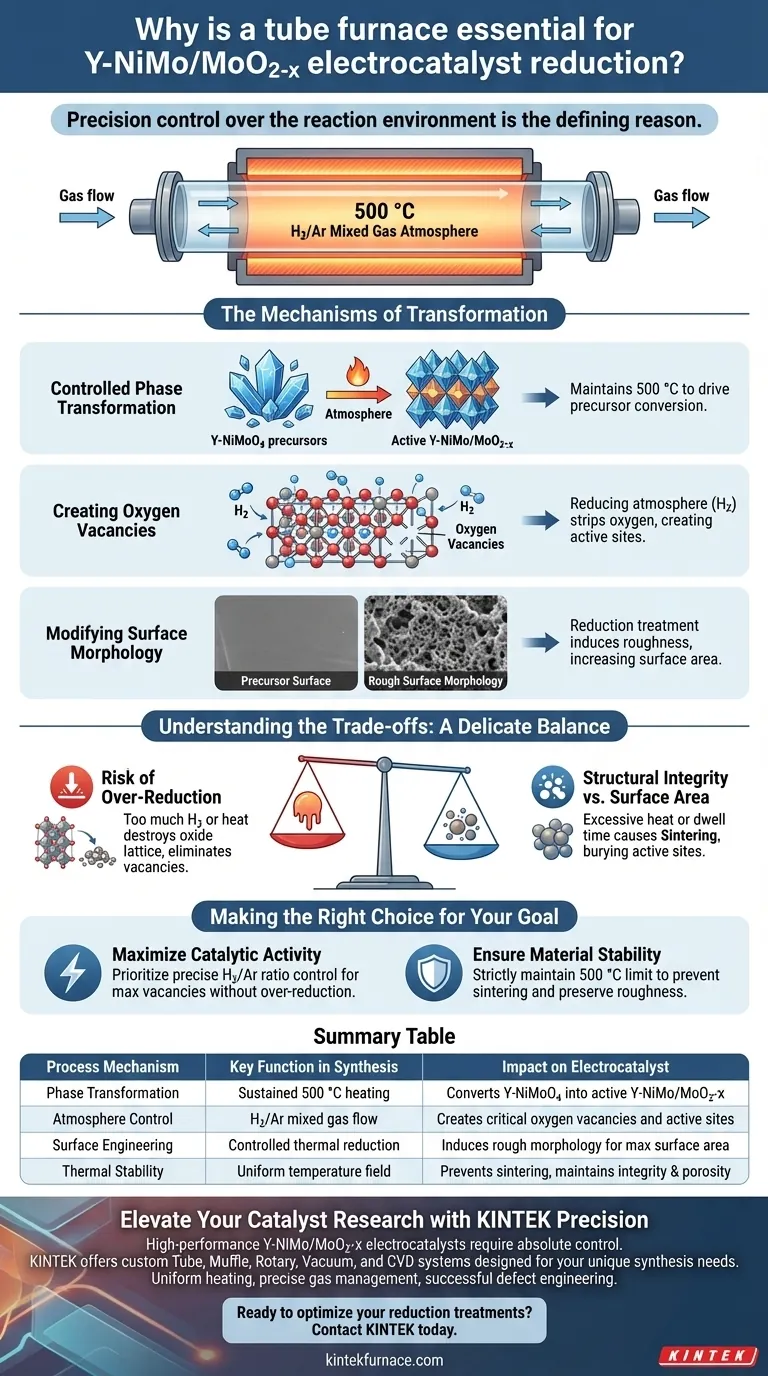

Il controllo di precisione sull'ambiente di reazione è il motivo determinante per l'utilizzo di un forno tubolare in questa sintesi.

Per la riduzione degli elettrocatalizzatori Y-NiMo/MoO2-x, un forno tubolare è essenziale perché mantiene un ambiente termico stabile a 500 °C facilitando al contempo una specifica atmosfera di gas misto idrogeno e argon (H2/Ar). Questa precisa combinazione è l'unico modo per convertire con successo i precursori Y-NiMoO4 nel materiale attivo finale, inducendo le trasformazioni di fase e le modifiche superficiali critiche richieste per alte prestazioni.

Il forno tubolare funge da recipiente abilitante per l'ingegneria dei difetti, consentendo la creazione controllata di vacanze di ossigeno e rugosità superficiale che determinano direttamente l'efficienza dell'elettrocatalizzatore.

I Meccanismi di Trasformazione

Il forno tubolare non è semplicemente un riscaldatore; è un reattore che orchestra tre distinte modifiche fisiche e chimiche nel materiale.

Trasformazione di Fase Controllata

La funzione principale del forno è quella di guidare la conversione del materiale precursore.

Mantenendo la temperatura esattamente a 500 °C, il forno fornisce l'energia termica necessaria per trasformare i precursori Y-NiMoO4 nella fase desiderata Y-NiMo/MoO2-x.

Senza questa applicazione di calore sostenuta e uniforme, il materiale non riuscirebbe a cristallizzare nella struttura corretta, rendendolo chimicamente inerte per l'applicazione prevista.

Creazione di Vacanze di Ossigeno

L'attività catalitica spesso si basa su "imperfezioni" nella struttura del materiale note come vacanze di ossigeno.

Il forno tubolare consente l'introduzione di un'atmosfera riducente (H2/Ar). Mentre l'idrogeno interagisce con il materiale, rimuove specifici atomi di ossigeno dal reticolo.

Questo processo crea un'alta concentrazione di vacanze di ossigeno, che fungono da siti attivi dove le reazioni elettrochimiche possono avvenire più rapidamente.

Modifica della Morfologia Superficiale

La texture fisica di un catalizzatore è importante quanto la sua composizione chimica.

Il trattamento di riduzione all'interno del forno induce una morfologia superficiale ruvida sul materiale.

Una superficie più ruvida crea un'area superficiale maggiore, esponendo più siti attivi all'elettrolita e migliorando significativamente l'attività catalitica complessiva.

Comprendere i Compromessi

Sebbene il forno tubolare sia essenziale, i parametri utilizzati al suo interno comportano un delicato equilibrio.

Il Rischio di Sovra-Riduzione

La precisione è fondamentale perché l'atmosfera riducente è potente.

Se la concentrazione di idrogeno è troppo alta o la temperatura supera la finestra ottimale di 500 °C, si rischia di ridurre gli ossidi metallici completamente a stati metallici.

Ciò distruggerebbe la struttura reticolare dell'ossido ed eliminerebbe le benefiche vacanze di ossigeno, portando a un crollo delle prestazioni catalitiche.

Integrità Strutturale vs. Area Superficiale

Il trattamento termico influisce inevitabilmente sulla struttura porosa del materiale.

Mentre l'obiettivo è creare rugosità e vacanze, un calore eccessivo o tempi di permanenza prolungati possono causare sinterizzazione (fusione delle particelle).

La sinterizzazione riduce l'area superficiale complessiva e chiude i pori, seppellendo efficacemente i siti attivi che si è lavorato per creare.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando progetti il tuo protocollo di sintesi utilizzando un forno tubolare, allinea i tuoi parametri con i tuoi specifici obiettivi materiali.

- Se il tuo obiettivo principale è massimizzare l'attività catalitica: Dai priorità al controllo preciso del rapporto H2/Ar per massimizzare la concentrazione di vacanze di ossigeno senza ridurre completamente l'ossido.

- Se il tuo obiettivo principale è la stabilità del materiale: Concentrati sul mantenimento rigoroso del limite di temperatura di 500 °C per prevenire la sinterizzazione e garantire la conservazione della morfologia superficiale ruvida.

Il successo dipende non solo dal riscaldamento del materiale, ma dalla regolazione dell'atmosfera che definisce la sua identità chimica finale.

Tabella Riassuntiva:

| Meccanismo di Processo | Funzione Chiave nella Sintesi | Impatto sull'Elettrocatalizzatore |

|---|---|---|

| Trasformazione di Fase | Riscaldamento sostenuto a 500 °C | Converte i precursori Y-NiMoO4 in Y-NiMo/MoO2-x attivo |

| Controllo Atmosfera | Flusso di gas misto H2/Ar | Crea vacanze di ossigeno critiche e siti attivi catalitici |

| Ingegneria Superficiale | Riduzione termica controllata | Induce una morfologia ruvida per massimizzare l'area superficiale elettrochimica |

| Stabilità Termica | Campo di temperatura uniforme | Previene la sinterizzazione per mantenere l'integrità strutturale e la porosità |

Eleva la Tua Ricerca sui Catalizzatori con la Precisione KINTEK

Elettrocatalizzatori ad alte prestazioni come Y-NiMo/MoO2-x richiedono un controllo assoluto sulle variabili termiche e atmosferiche. In KINTEK, comprendiamo che anche una minima deviazione nella concentrazione di idrogeno o nella temperatura può compromettere i risultati della tua ricerca.

Supportata da R&S e produzione esperte, KINTEK offre sistemi avanzati di forni tubolari, muffole, rotativi, sottovuoto e CVD progettati per le rigorose esigenze della scienza dei materiali. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze di sintesi uniche, garantendo un riscaldamento uniforme e una gestione precisa dei gas per un'efficace ingegneria dei difetti.

Pronto a ottimizzare i tuoi trattamenti di riduzione? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata

Guida Visiva

Riferimenti

- Shujie Liu, Mingkui Wang. Yttrium-doped NiMo-MoO2 heterostructure electrocatalysts for hydrogen production from alkaline seawater. DOI: 10.1038/s41467-025-55856-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- In che modo il riscaldamento multi-zona avvantaggia il forno a tubo da 70 mm? Sblocca un controllo termico preciso per materiali avanzati

- Quali sono i principali vantaggi di un forno elettrico orizzontale? Ottenere un controllo di processo e un'accessibilità superiori

- Perché è necessario un forno tubolare multizona per il TCVD? Ottimizzare la gestione termica dei precursori

- Qual è il ruolo di un forno tubolare ad alta temperatura nella preparazione di eterostrutture di TiO2-alfa-Ga2O3?

- Quali sono le differenze tra forni a tubo solido e forni a tubo diviso? Scegli il forno giusto per il tuo laboratorio

- Quali sono le capacità di temperatura dei forni a tubo? Trova il calore perfetto per il tuo processo

- Qual è la funzione principale di un forno a diffusione a tubo di quarzo? Ottimizzare le prestazioni di drogaggio delle celle solari PERT

- Come viene utilizzato un forno tubolare per trasformare precursori di catalizzatori ossidati in K-MoS2/Al2O3 solforati? Attivazione precisa