Alla base, la differenza tra un forno a tubo solido e uno a tubo diviso risiede nella sua costruzione fisica e nel modo in cui si accede al tubo di processo interno. Un forno a tubo solido è un cilindro unico e continuo che richiede l'inserimento del tubo di lavoro e del campione dalle estremità. Al contrario, un forno a tubo diviso è costruito in due metà semi-cilindriche, consentendo di aprirlo a cerniera per un accesso diretto al tubo di lavoro lungo tutta la sua lunghezza.

La decisione tra un forno a tubo solido e uno a tubo diviso è un compromesso fondamentale. Devi scegliere tra la superiore uniformità di temperatura di un design a tubo solido e la maggiore accessibilità, il raffreddamento più rapido e la più facile manutenzione offerti da un design a tubo diviso.

La Differenza Fondamentale del Design: Accesso e Costruzione

La struttura fisica del forno detta direttamente il modo in cui interagisci con il tuo processo e le tue attrezzature. Questa è la differenza più immediata e pratica tra i due tipi.

Forni a Tubo Solido

Un forno a tubo solido presenta una camera di riscaldamento che è un cilindro unico e unificato. Gli elementi riscaldanti sono tipicamente disposti ad anello, circondando completamente il tubo di processo.

L'accesso alla camera è limitato alle estremità. Devi inserire il tuo tubo di processo, la barchetta o il crogiolo nel forno da una delle aperture, che sono spesso sigillate con tappi isolanti.

Forni a Tubo Diviso

Un forno a tubo diviso è costruito da due sezioni separate, semi-cilindriche, unite da una cerniera. Ciò consente di aprire l'intero corpo del forno come un guscio di conchiglia.

Questo design fornisce un accesso completo e immediato al tubo di processo lungo la sua lunghezza riscaldata. Puoi posizionare o rimuovere il tubo e il suo contenuto senza disturbare le guarnizioni di estremità o far scorrere i componenti attraverso l'intera zona riscaldata.

Implicazioni Chiave sulle Prestazioni

Le differenze strutturali portano a compromessi critici in termini di prestazioni, convenienza e velocità operativa. La tua applicazione specifica determinerà quali di questi fattori sono più importanti.

Uniformità della Temperatura

I forni a tubo solido offrono generalmente un'uniformità di temperatura superiore, specialmente attraverso la sezione trasversale del tubo. Il design di "riscaldamento ad anello" assicura che il tubo di processo sia riscaldato uniformemente da tutti i lati.

I design a tubo diviso, che spesso utilizzano elementi riscaldanti nelle metà superiore e inferiore, possono creare lievi gradienti di temperatura tra la parte superiore, inferiore e i lati del tubo.

Accessibilità e Manutenzione

I forni a tubo diviso offrono un'accessibilità impareggiabile. Questo rende la sostituzione di un tubo di processo — sia per la pulizia, la sostituzione o per cambiare materiali — un compito rapido e semplice.

In un forno a tubo solido, un tubo di processo rotto o incastrato può essere difficile e dispendioso in termini di tempo da rimuovere. La capacità di aprire un forno a tubo diviso è un vantaggio significativo per i processi che richiedono frequenti cambi di tubo.

Velocità di Raffreddamento

I forni a tubo diviso si raffreddano molto più velocemente. Aprendo il corpo del forno, il tubo di processo caldo è immediatamente esposto all'aria ambiente, consentendo un rapido raffreddamento convettivo.

I forni a tubo solido si basano sul raffreddamento passivo, dove il calore si dissipa lentamente attraverso l'isolamento. Ciò si traduce in tempi di ciclo significativamente più lunghi se il tuo processo richiede il raffreddamento dei campioni a temperatura ambiente.

Comprendere i Compromessi

Nessuno dei due design è intrinsecamente migliore; sono semplicemente ottimizzati per diverse priorità. Scegliere quello sbagliato può introdurre inefficienze o compromettere la qualità dei tuoi risultati.

Quando Dare Priorità a un Forno a Tubo Solido

Un forno a tubo solido è la scelta ideale per applicazioni in cui l'uniformità termica assoluta è la preoccupazione principale. Ciò include processi come la deposizione chimica da vapore (CVD) sensibile, la crescita di monocristalli o la ricottura di leghe specifiche dove anche lievi gradienti di temperatura possono influenzare i risultati.

Quando Dare Priorità a un Forno a Tubo Diviso

Un forno a tubo diviso eccelle in ambienti che richiedono velocità, flessibilità e facile accesso. È superiore per cicli termici rapidi, test di campioni ad alto rendimento, processi che coinvolgono aggiustamenti in-situ o quando si lavora con tubi di quarzo delicati che potrebbero richiedere frequenti sostituzioni.

Il Ruolo delle Zone di Riscaldamento

È importante distinguere l'uniformità trasversale (solido vs. diviso) dall'uniformità longitudinale. Molti forni, sia solidi che divisi, sono disponibili con più zone di riscaldamento (ad esempio, modelli a tre zone). Queste zone forniscono un eccellente controllo della temperatura lungo la lunghezza del forno, creando una zona calda più lunga e stabile. Questa caratteristica è indipendente dalla costruzione a tubo solido o diviso.

Fare la Scelta Giusta per il Tuo Processo

La selezione del tipo di forno corretto richiede l'allineamento dei punti di forza del forno con i requisiti non negoziabili del tuo lavoro.

- Se il tuo obiettivo principale è la massima uniformità termica e stabilità del processo: Scegli un forno a tubo solido per il suo design superiore con riscaldamento ad anello.

- Se il tuo obiettivo principale è il rapido throughput dei campioni e i frequenti cambiamenti: Scegli un forno a tubo diviso per minimizzare i tempi di inattività tra le esecuzioni.

- Se il tuo obiettivo principale sono cicli di riscaldamento e raffreddamento rapidi: Scegli un forno a tubo diviso per la sua capacità di raffreddarsi rapidamente quando aperto.

- Se il tuo obiettivo principale è l'utilizzo di tubi di processo delicati o la manutenzione frequente: Scegli un forno a tubo diviso per la sua impareggiabile facilità di accesso.

Comprendendo questo compromesso fondamentale tra uniformità e accessibilità, puoi selezionare con fiducia lo strumento preciso richiesto per il tuo obiettivo scientifico o industriale.

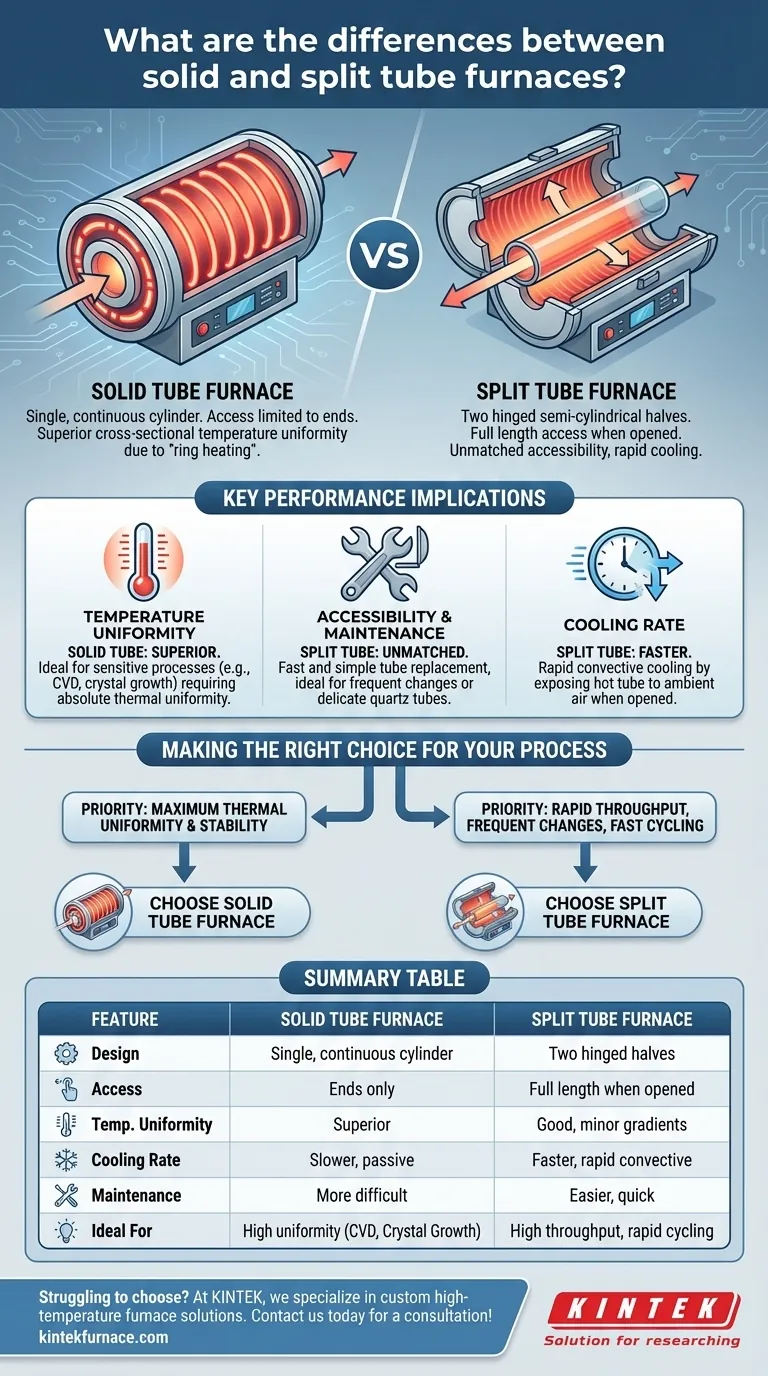

Tabella riassuntiva:

| Caratteristica | Forno a tubo solido | Forno a tubo diviso |

|---|---|---|

| Design | Cilindro unico e continuo | Due metà semi-cilindriche incernierate |

| Accesso | Solo dalle estremità | Accesso a tutta lunghezza quando aperto |

| Uniformità della temperatura | Superiore, grazie al riscaldamento ad anello | Buona, ma possono esserci lievi gradienti |

| Velocità di raffreddamento | Più lento, raffreddamento passivo | Più veloce, raffreddamento convettivo rapido |

| Manutenzione | Più difficile, più dispendiosa in termini di tempo | Più facile, sostituzione rapida del tubo |

| Ideale per | Processi ad alta uniformità (es. CVD, crescita di cristalli) | Alto throughput, cicli rapidi, cambi frequenti |

Fai fatica a scegliere tra un forno a tubo solido o diviso per il tuo laboratorio? In KINTEK, siamo specializzati in soluzioni di forni ad alta temperatura su misura per le tue esigenze uniche. Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti avanzati come i forni a tubo con un'ampia personalizzazione per garantire prestazioni precise, sia che tu dia priorità all'uniformità della temperatura o all'accessibilità. Lascia che i nostri esperti ti aiutino a selezionare il forno perfetto per migliorare l'efficienza e i risultati. Contattaci oggi per una consulenza!

Guida Visiva

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Cosa rende i forni tubolari versatili e precisi?Caratteristiche principali per il trattamento termico controllato

- Qual è il principio di funzionamento di base di un forno a tubo? Padroneggiare il riscaldamento di precisione per la lavorazione dei materiali

- Quali sono i principali vantaggi dell'utilizzo di un forno a tubo? Ottieni un controllo termico preciso per il tuo laboratorio

- Quali requisiti tecnici influenzano la resistenza termica esterna dei tubi da forno? Ottimizzare per le prestazioni ad alta temperatura

- In che modo i ricercatori utilizzano gli elementi riscaldanti nei forni tubolari? Sblocca il controllo termico preciso per la ricerca avanzata sui materiali