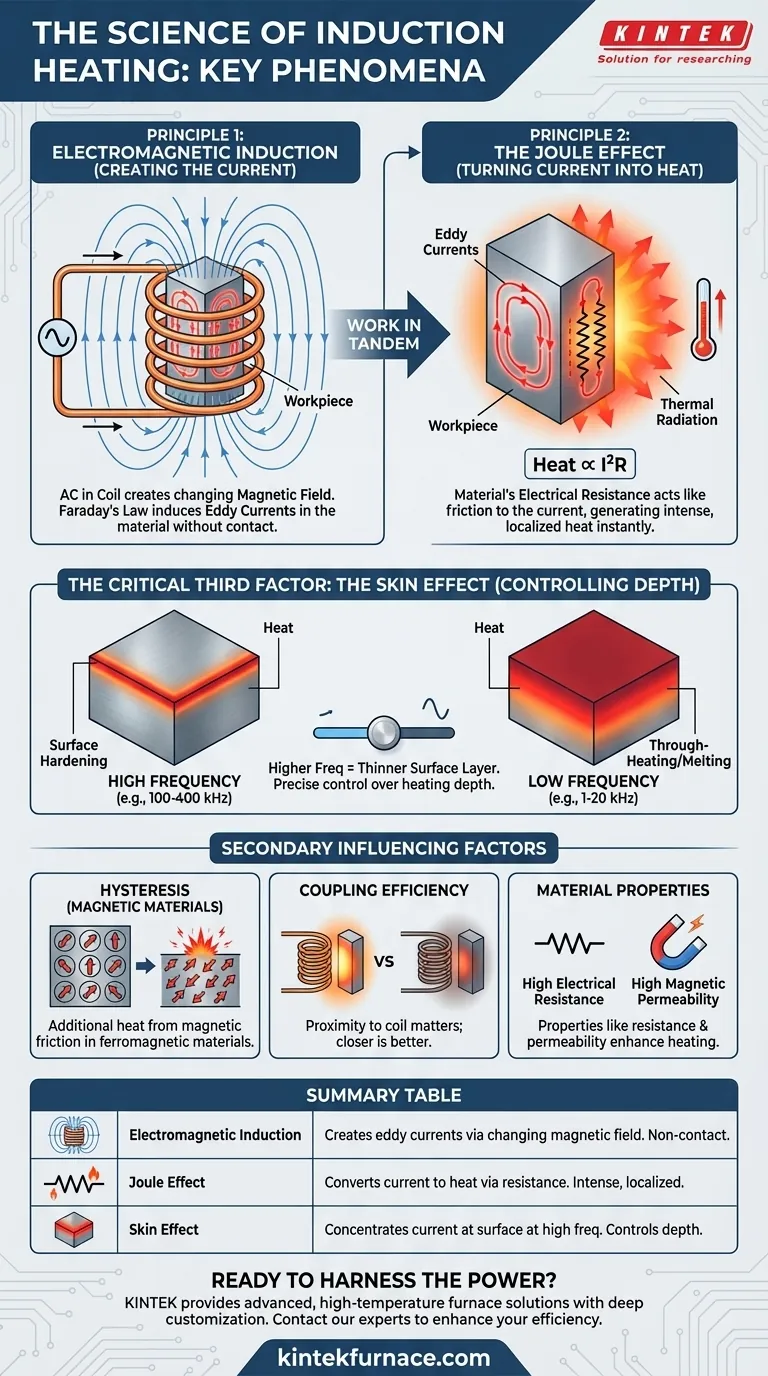

Nella sua essenza, il riscaldamento a induzione si basa su due principi fisici fondamentali: l'Induzione Elettromagnetica, che crea una corrente elettrica all'interno di un materiale senza contatto fisico, e l'Effetto Joule, che converte tale corrente in calore. Questi due fenomeni lavorano in tandem, consentendo il riscaldamento preciso e rapido dei materiali conduttivi.

Il riscaldamento a induzione è un processo in due fasi. In primo luogo, un campo magnetico variabile induce una corrente speculare all'interno di un materiale bersaglio. In secondo luogo, la resistenza interna del materiale fa sì che tale corrente indotta generi calore intenso e localizzato.

Principio 1: Induzione Elettromagnetica – Creare la Corrente

Per comprendere il riscaldamento a induzione, devi prima capire come genera una corrente elettrica all'interno di un oggetto solido dall'esterno. Questa è la magia dell'induzione elettromagnetica.

Il Ruolo della Bobina a Induzione

Un sistema di riscaldamento a induzione utilizza una bobina appositamente progettata, tipicamente realizzata in tubo di rame. Una corrente alternata (AC) ad alta frequenza viene fatta passare attraverso questa bobina.

Questa corrente alternata crea un campo magnetico potente e in rapida variazione nello spazio attorno e all'interno della bobina.

La Legge di Faraday in Azione

Quando un materiale conduttivo, come un pezzo di acciaio, viene posto all'interno di questo campo magnetico variabile, entra in gioco la Legge di Induzione di Faraday.

La legge afferma che un campo magnetico variabile indurrà una corrente elettrica in qualsiasi conduttore posto al suo interno. Queste sono chiamate correnti parassite (o correnti di Foucault). Esse fluiscono in circuiti chiusi all'interno del materiale, rispecchiando la corrente nella bobina esterna.

Principio 2: L'Effetto Joule – Trasformare la Corrente in Calore

Creare semplicemente una corrente non è sufficiente; tale corrente deve essere convertita in energia termica. È qui che entra in gioco il secondo principio, l'effetto Joule.

La Resistenza Elettrica come Attrito

Pensa alla resistenza elettrica come a una forma di attrito per gli elettroni in movimento. Ogni materiale conduttivo ha un certo livello di resistenza.

Mentre le correnti parassite indotte fluiscono attraverso il materiale, incontrano questa resistenza. L'energia persa nel superare questo "attrito" viene rilasciata direttamente come calore.

La Formula di Generazione del Calore

Questo riscaldamento è descritto dall'effetto Joule, dove il calore generato è proporzionale alla resistenza del materiale moltiplicata per il quadrato della corrente (Calore ∝ I²R).

Poiché l'induzione può creare correnti parassite molto grandi, la generazione di calore risultante può essere massiccia e quasi istantanea.

Il Terzo Fattore Critico: L'Effetto Pelle

Mentre l'induzione e l'effetto Joule spiegano cosa succede, l'Effetto Pelle spiega dove succede. Questo fenomeno è fondamentale per controllare il processo.

Cos'è l'Effetto Pelle?

Ad alte frequenze, le correnti alternate (come le nostre correnti parassite) non utilizzano l'intero volume di un conduttore. Sono costrette a fluire in un sottile strato vicino alla superficie.

Questo fenomeno è noto come effetto pelle. Maggiore è la frequenza della corrente, più sottile diventa questo strato superficiale.

Perché la Frequenza è Fondamentale per il Controllo

L'effetto pelle conferisce agli operatori un controllo preciso sulla profondità di riscaldamento.

Le alte frequenze (ad esempio, 100-400 kHz) concentrano il calore sulla superficie immediata, il che è ideale per la tempra superficiale. Frequenze più basse (ad esempio, 1-20 kHz) consentono al campo magnetico e alle correnti parassite di penetrare più in profondità, con conseguente riscaldamento passante per applicazioni come la forgiatura o la fusione.

Comprendere i Compromessi e gli Effetti Secondari

Una comprensione completa richiede il riconoscimento di fattori che modificano i principi fondamentali. Questi non sono solo dettagli teorici; hanno importanti conseguenze pratiche.

Isteresi: Un Vantaggio per i Materiali Magnetici

Per i materiali ferromagnetici come ferro e acciaio (al di sotto della loro temperatura di Curie), si verifica un effetto di riscaldamento secondario. Le perdite per isteresi sono causate dall'attrito dei domini magnetici che si riallineano rapidamente con il campo magnetico variabile. Questo si aggiunge al calore generato dall'effetto Joule, rendendo l'induzione particolarmente efficace per questi materiali.

Efficienza di Accoppiamento

L'efficienza del trasferimento di energia dipende dalla vicinanza del pezzo in lavorazione alla bobina. Questo è chiamato accoppiamento. Un pezzo vicino alla bobina e la cui forma si adatta al campo della bobina si riscalderà molto più efficientemente di uno lontano. Un cattivo accoppiamento spreca energia e rallenta il processo di riscaldamento.

Proprietà del Materiale

L'efficacia del riscaldamento a induzione dipende fortemente dalle proprietà del materiale bersaglio. Un'elevata resistenza elettrica contribuisce a un maggiore riscaldamento Joule. Un'elevata permeabilità magnetica (nei materiali come il ferro) aumenta sia le correnti indotte che le perdite per isteresi, portando a un riscaldamento molto più rapido.

Applicazione al Tuo Obiettivo di Riscaldamento

Comprendere questi principi ti permette di selezionare i parametri giusti per il tuo specifico obiettivo industriale o scientifico.

- Se il tuo obiettivo principale è la tempra superficiale: Usa una frequenza elevata per sfruttare l'effetto pelle, concentrando calore intenso sulla superficie per una cassa superficiale e dura.

- Se il tuo obiettivo principale è il riscaldamento passante o la fusione: Usa una frequenza più bassa per garantire che il campo magnetico penetri in profondità nel materiale per un riscaldamento uniforme.

- Se il tuo obiettivo principale è riscaldare acciaio magnetico: Beneficerai della potenza combinata dell'effetto Joule e delle perdite per isteresi, con conseguente riscaldamento molto efficiente al di sotto del punto di Curie del materiale.

Padroneggiando il modo in cui queste leggi fisiche interagiscono, puoi trasformare l'induzione da un concetto a uno strumento termico preciso e potente.

Tabella Riassuntiva:

| Fenomeno | Funzione Principale | Concetto Chiave |

|---|---|---|

| Induzione Elettromagnetica | Crea correnti parassite all'interno di un materiale utilizzando un campo magnetico variabile. | Abilita il riscaldamento senza contatto. |

| Effetto Joule | Converte la corrente elettrica indotta in calore a causa della resistenza del materiale. | Genera calore intenso e localizzato. |

| Effetto Pelle (Fattore Critico) | Concentra il flusso di corrente vicino alla superficie ad alte frequenze. | Consente un controllo preciso della profondità di riscaldamento. |

Pronto a sfruttare la potenza del riscaldamento a induzione per la tua applicazione?

KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni di forni avanzate ad alta temperatura. La nostra linea di prodotti, che include Forni a Tubo, Forni a Vuoto e a Atmosfera, e Sistemi CVD/PECVD, è completata da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze uniche di lavorazione termica.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni di riscaldamento a induzione possono migliorare la tua efficienza e i tuoi risultati.

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cosa fa un forno a vuoto? Ottenere una lavorazione dei materiali superiore in un ambiente puro

- A cosa serve un forno a vuoto? Ottieni purezza e precisione nella lavorazione ad alta temperatura