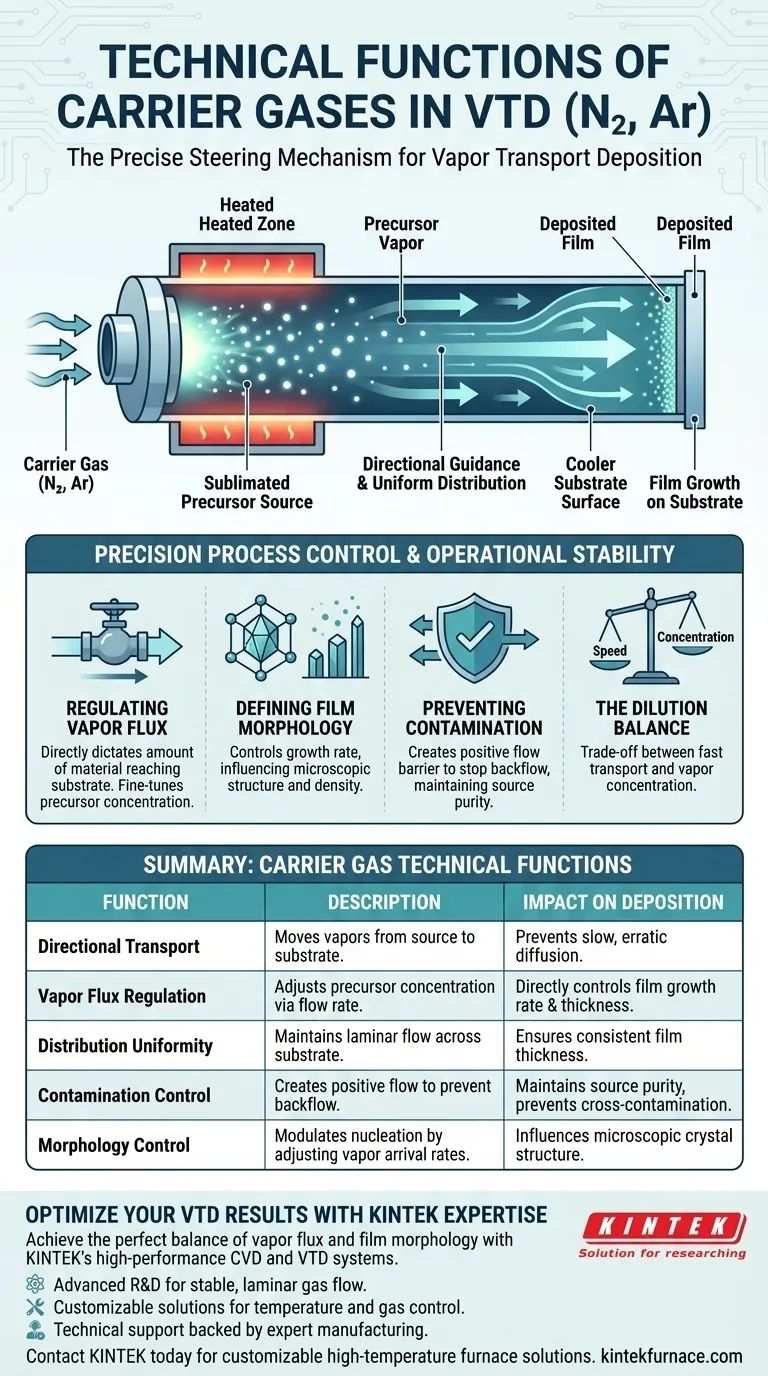

I gas di trasporto fungono da meccanismo di sterzo preciso del processo di deposizione. Nella Vapor Transport Deposition (VTD), gas inerti come azoto (N2) o argon (Ar) funzionano principalmente sia come mezzo di trasporto che come diluente per i vapori precursori sublimati. Sono tecnicamente responsabili del trasporto efficiente dei vapori dalla sorgente al substrato, consentendo al contempo la regolazione dell'ambiente di deposizione.

Manipolando il gas di trasporto, controlli direttamente la densità e la velocità del vapore che raggiunge il substrato. Ciò rende il flusso di gas la leva principale per determinare la velocità di crescita del film, la morfologia strutturale e la coerenza generale.

La meccanica del trasporto di vapore

Guida direzionale

Il ruolo fondamentale del gas di trasporto è fornire un trasporto direzionale. Trasporta fisicamente i vapori precursori sublimati dalla zona sorgente verso la superficie più fredda del substrato. Senza questo flusso guidato, il movimento del vapore dipenderebbe dalla diffusione, che è spesso troppo lenta o irregolare per una deposizione controllata.

Garantire una distribuzione uniforme

Oltre al semplice movimento, il gas aiuta nella distribuzione uniforme del vapore. Mantenendo un profilo di flusso laminare o controllato, il gas garantisce che il materiale precursore si distribuisca uniformemente sul substrato. Ciò è fondamentale per ottenere uno spessore del film coerente su tutta l'area del campione.

Controllo preciso del processo

Regolazione del flusso di vapore

La portata del gas di trasporto determina direttamente il flusso di vapore, ovvero la quantità di materiale che raggiunge il substrato per unità di tempo. Regolando questo flusso, è possibile ottimizzare la concentrazione del precursore nella camera di reazione. Ciò consente un controllo dinamico sulla quantità di materiale disponibile per la deposizione in qualsiasi momento.

Definizione della morfologia del film

Poiché il gas di trasporto controlla il flusso, regola di conseguenza la velocità di crescita del film. La velocità con cui arriva il materiale determina come il film nuclea e cresce. Una gestione precisa del flusso di gas consente agli ingegneri di influenzare la struttura microscopica (morfologia) del film finale.

Stabilità operativa e compromessi

Prevenzione della contaminazione

Una funzione critica, spesso trascurata, del gas di trasporto è la prevenzione del riflusso del precursore. Un flusso positivo continuo crea una barriera che impedisce ai vapori a valle o ai sottoprodotti della reazione di tornare nella regione sorgente. Ciò mantiene la purezza del materiale sorgente e previene la contaminazione incrociata all'interno del sistema.

L'equilibrio di diluizione

Mentre portate più elevate migliorano la velocità di trasporto, il gas di trasporto agisce anche come diluente. C'è un compromesso tra il trasporto rapido del materiale e la diluizione eccessiva della concentrazione di vapore. Trovare il giusto equilibrio è necessario per mantenere una velocità di deposizione efficiente senza privare il substrato di materiale.

Ottimizzazione della strategia di deposizione

Per ottenere film di alta qualità, devi considerare il gas di trasporto come uno strumento variabile piuttosto che un'impostazione statica.

- Se la tua priorità principale è l'uniformità del film: Dai priorità a una portata stabile e ottimizzata che garantisca che il vapore sia distribuito in modo progressivo e uniforme sulla superficie del substrato senza turbolenze.

- Se la tua priorità principale è il controllo della morfologia: Utilizza la portata del gas per modulare il flusso di vapore, rallentandolo o accelerandolo per influenzare la struttura cristallina e la densità di crescita del film.

Padroneggiare la dinamica del tuo gas di trasporto è essenziale per controllare rigorosamente le proprietà fisiche del tuo materiale depositato.

Tabella riassuntiva:

| Funzione tecnica | Descrizione | Impatto sulla deposizione |

|---|---|---|

| Trasporto direzionale | Sposta i vapori sublimati dalla sorgente al substrato. | Evita la dipendenza dalla diffusione lenta/irregolare. |

| Regolazione del flusso di vapore | Regola la concentrazione del precursore tramite la portata. | Controlla direttamente la velocità di crescita e lo spessore del film. |

| Uniformità di distribuzione | Mantiene un flusso laminare attraverso il substrato. | Garantisce uno spessore del film coerente su tutto il campione. |

| Controllo della contaminazione | Crea un flusso positivo per prevenire il riflusso di vapore. | Mantiene la purezza della sorgente e previene la contaminazione incrociata. |

| Controllo della morfologia | Modula la nucleazione regolando le velocità di arrivo del vapore. | Influenza la struttura cristallina microscopica del film. |

Ottimizza i tuoi risultati VTD con l'esperienza KINTEK

Ottenere il perfetto equilibrio tra flusso di vapore e morfologia del film richiede attrezzature ingegnerizzate con precisione. KINTEK fornisce sistemi CVD e Vapor Transport Deposition ad alte prestazioni specificamente progettati per gestire complesse dinamiche di gas.

Perché collaborare con KINTEK?

- R&S avanzata: Sistemi ingegnerizzati per un flusso di gas stabile e laminare per garantire un'uniformità del film superiore.

- Soluzioni personalizzabili: I nostri forni a muffola, a tubo e sottovuoto sono adattati alle tue specifiche esigenze di controllo della temperatura e del gas.

- Supporto tecnico: Supportato da una produzione esperta per aiutarti a padroneggiare il trasporto del precursore e le velocità di deposizione.

Pronto a migliorare la tua ricerca sui materiali? Contatta KINTEK oggi stesso per discutere i requisiti del forno ad alta temperatura del tuo laboratorio e trovare la soluzione personalizzabile perfetta per la tua applicazione unica.

Guida Visiva

Riferimenti

- Dachang Liu. Vapor Transport Deposition Technology for Perovskite Films. DOI: 10.1002/admi.202500064

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Qual è la temperatura di un forno a grafite? Raggiungi temperature estreme fino a 3000°C

- Qual è il valore tecnico dell'utilizzo di un forno di essiccazione sottovuoto? Padronanza della precisione e dell'attività del catalizzatore di platino

- Come influisce il trattamento termico sullo strato di incapsulamento in TPU? Ottimizzare la durata e l'adesione dei sensori flessibili

- Quali sono i vantaggi della combinazione di laminazione a caldo sottovuoto con aspirazione a foro piccolo? Produzione di lastre placcate ad alta adesione

- Come migliora il processo di trattamento termico secondario le prestazioni della batteria? Ottimizza oggi stesso i compositi SHPC/N-CNT

- Come controlla un forno di carbonizzazione le proprietà microstrutturali di un framework di carbonio macroporoso (MPCF)?

- Perché viene utilizzato un forno di essiccazione a temperatura costante a 40 °C per materie prime argillose? Garantire l'integrità minerale.

- Perché sono necessari 800 °C per la fosforizzazione di Ln-MoP@C? Sblocca un'ingegneria catalitica superiore