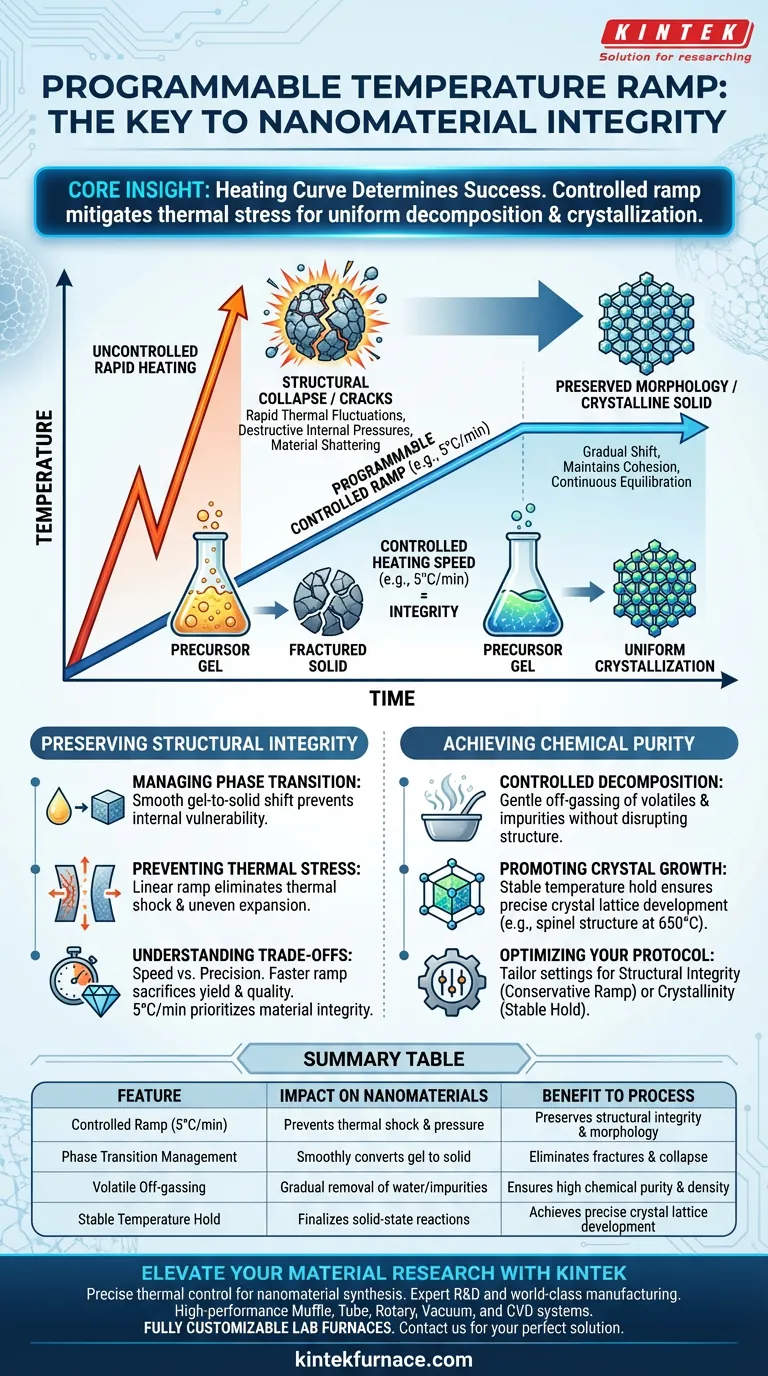

Una velocità di rampa di temperatura programmabile è fondamentale per preservare l'integrità strutturale dei precursori di nanomateriali durante l'elaborazione termica. Imponendo una velocità di riscaldamento controllata, come 5°C al minuto, si prevengono rapide fluttuazioni termiche che portano a pressioni interne distruttive. Questo controllo è l'unico modo per navigare con successo la delicata transizione da un gel precursore a un solido cristallino senza causare il collasso del materiale.

Concetto chiave: La differenza tra una nanostruttura di alta qualità e un lotto fallito risiede spesso nella curva di riscaldamento. Una rampa programmabile mitiga lo stress termico, consentendo al materiale di decomporsi e cristallizzare uniformemente piuttosto che frantumarsi sotto la pressione di rapidi cambiamenti di temperatura.

Preservare l'integrità strutturale

Gestire la transizione di fase

L'elaborazione di nanomateriali spesso comporta la conversione di un gel precursore in un solido. Questa è una trasformazione fisica significativa che crea vulnerabilità all'interno del materiale.

Se questa transizione avviene troppo rapidamente, il materiale non può adattarsi al suo nuovo stato. Una rampa programmabile assicura che questo cambiamento avvenga gradualmente, mantenendo la coesione interna del materiale.

Prevenire lo stress termico

Il riscaldamento rapido causa espansione non uniforme e pressioni interne. Quando la temperatura crea stress all'interno del materiale, la delicata nanostruttura può fratturarsi o collassare completamente.

Utilizzando una velocità di rampa costante (ad esempio, 5°C/min), si elimina lo shock termico che porta a questi cedimenti strutturali. Questo aumento lineare consente al materiale di equilibrarsi continuamente durante il riscaldamento.

Ottenere purezza chimica e definizione

Decomposizione controllata

Prima che si formi la struttura cristallina finale, il materiale deve subire una decomposizione termica. Questo processo rimuove l'acqua residua e le impurità volatili intrappolate nel precursore.

Se il forno riscalda in modo incontrollato, questi volatili potrebbero espandersi violentemente a livello microscopico, distruggendo la morfologia. Una rampa controllata consente a questi sottoprodotti di fuoriuscire delicatamente senza disturbare la struttura in solidificazione.

Promuovere la crescita cristallina

L'obiettivo finale è ottenere una specifica disposizione cristallina, come la struttura spinello cubica standard presente nelle nanoparticelle di NiFe2O4 di alta qualità.

Raggiungere una temperatura target stabile (ad esempio, 650°C) è necessario per la reazione allo stato solido che finalizza questa struttura. Tuttavia, il *percorso* verso quella temperatura determina se quei cristalli si formano correttamente o contengono difetti.

Comprendere i compromessi

Il rischio della velocità

La principale tentazione nelle operazioni di forno è aumentare la velocità di riscaldamento per ridurre i tempi di elaborazione.

Tuttavia, il risparmio di tempo avviene a diretto scapito della resa e della qualità. Accelerare la rampa oltre la tolleranza termica del materiale garantisce quasi certamente il collasso strutturale o una formazione di fase incompleta.

Il costo della precisione

Al contrario, una velocità di rampa molto controllata e lenta estende il tempo totale di elaborazione e aumenta il consumo energetico.

È necessario bilanciare la necessità di perfezione strutturale con l'efficienza operativa. La velocità di 5°C/min rappresenta una base di riferimento comprovata che privilegia l'integrità del materiale rispetto alla velocità.

Ottimizzare il protocollo termico

Per ottenere i migliori risultati con i precursori di nanomateriali, personalizza le impostazioni del tuo forno in base ai tuoi specifici requisiti di qualità.

- Se la tua attenzione principale è sull'integrità strutturale: Dai priorità a una velocità di rampa conservativa (circa 5°C/min) per ridurre al minimo la pressione interna durante la transizione gel-solido.

- Se la tua attenzione principale è sulla cristallinità: Assicurati che il tuo protocollo includa una stabilizzazione a temperatura richiesta (ad esempio, 650°C) per consentire lo sviluppo completo del reticolo cristallino.

La coerenza nel profilo di riscaldamento è il fattore più importante per riprodurre morfologie di nanoparticelle di alta qualità.

Tabella riassuntiva:

| Caratteristica | Impatto sui nanomateriali | Beneficio per il processo |

|---|---|---|

| Rampa controllata (ad es. 5°C/min) | Previene shock termico e pressione interna. | Preserva l'integrità strutturale e la morfologia. |

| Gestione della transizione di fase | Converte uniformemente il gel precursore in solido cristallino. | Elimina fratture e collasso del materiale. |

| Fuoriuscita di volatili | Rimozione graduale di acqua e impurità. | Garantisce elevata purezza chimica e densità. |

| Stabilizzazione della temperatura | Finalizza le reazioni allo stato solido (ad es. strutture spinello). | Ottiene uno sviluppo preciso del reticolo cristallino. |

Eleva la tua ricerca sui materiali con KINTEK

Il controllo termico preciso fa la differenza tra una scoperta rivoluzionaria e un lotto fallito. In KINTEK, comprendiamo la delicata scienza della sintesi di nanomateriali. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD progettati per soddisfare i profili di riscaldamento più rigorosi.

Sia che tu abbia bisogno di programmazione di rampa personalizzata o di controllo atmosferico specializzato, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per le tue esigenze di ricerca uniche. Garantisci l'integrità della tua prossima scoperta: contatta oggi i nostri specialisti tecnici per trovare la soluzione di forno perfetta.

Guida Visiva

Riferimenti

- Changwei Shan, Liwei Mi. Co<sub>1−<i>x</i></sub>S@CNT composite with a three-dimensional skeleton for high-performance magnesium–lithium hybrid batteries. DOI: 10.1039/d3ma01089a

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno a riscaldamento rapido a infrarossi? Catturare le migrazioni atomiche transitorie nell'acciaio

- Qual è la funzione principale di una muffola nella microfibra di PI? Migliorare l'imidizzazione termica del poliimmide

- Cos'è un forno a muffola digitale e perché è importante? Sblocca il riscaldamento di precisione per il tuo laboratorio

- Perché viene utilizzato un forno a muffola per il trattamento del boehmite? Ottimizza la preparazione del tuo catalizzatore

- Come i forni a resistenza a scatola facilitano il processo di rinvenimento per l'acciaio per molle 60Si2CrV temprato? Indurimento di precisione

- Che cos'è un forno a muffola e quale intervallo di temperatura può raggiungere? Scopri le soluzioni ad alta temperatura

- Quale ruolo gioca un forno a muffola industriale nella calcinazione di Y211? Sintesi monofase magistrale

- Come fa un forno di riscaldamento ad alta temperatura a facilitare l'omogeneizzazione dell'acciaio per costruzioni navali? Raggiungere la massima uniformità