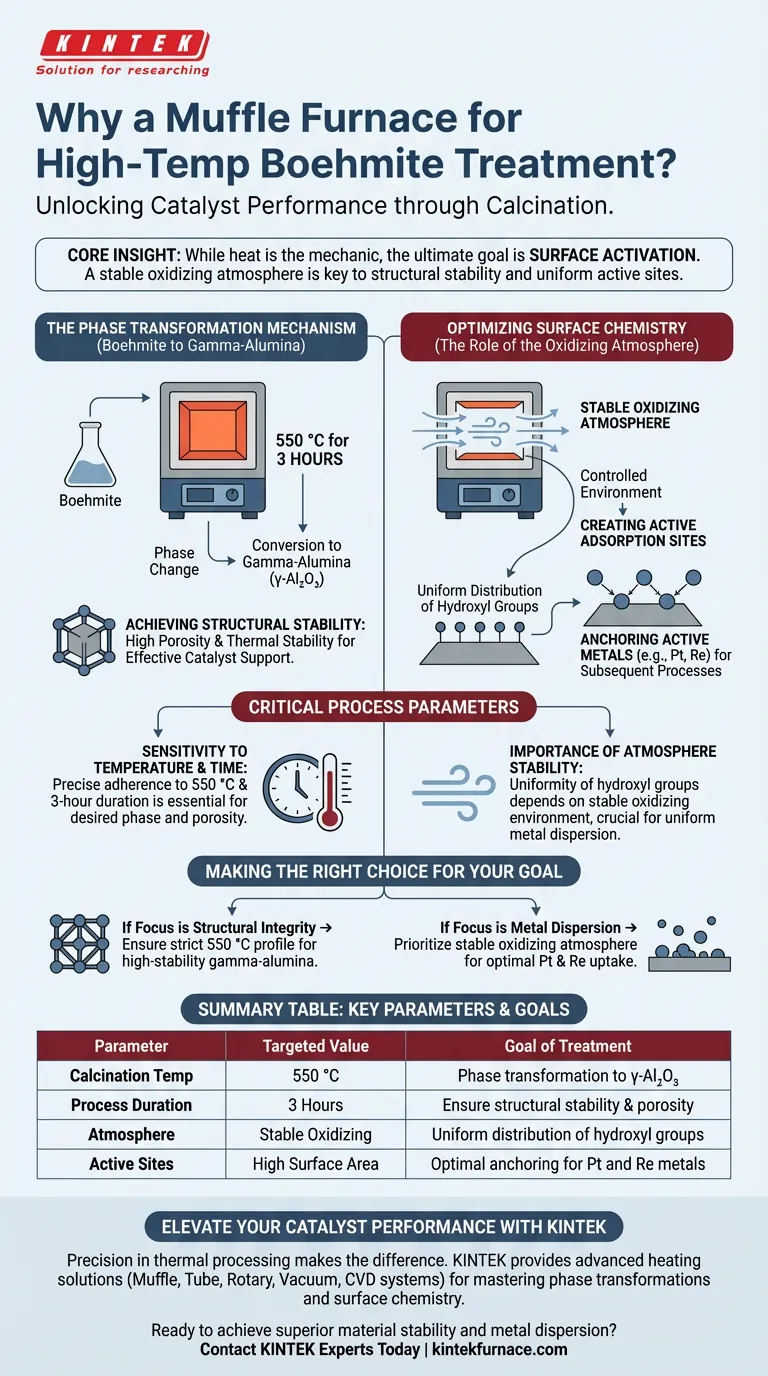

Un forno a muffola viene utilizzato principalmente per eseguire il processo di calcinazione che trasforma il boehmite in gamma-allumina ($\gamma$-Al$_2$O$_3$). Mantenendo una temperatura di 550 °C per tre ore, il forno guida le specifiche modifiche strutturali necessarie per creare un supporto catalitico ad alte prestazioni.

Concetto chiave Mentre il calore è il meccanismo, l'obiettivo finale è l'attivazione superficiale. Il forno a muffola fornisce un'atmosfera ossidante stabile che non solo stabilizza strutturalmente il materiale, ma crea una distribuzione uniforme di gruppi idrossilici superficiali, essenziali per l'ancoraggio dei metalli attivi nelle fasi successive di produzione.

Il Meccanismo di Trasformazione di Fase

Conversione in Gamma-Allumina

La funzione principale del forno a muffola in questo contesto è il trattamento termico del boehmite a 550 °C per tre ore.

Questa specifica esposizione termica innesca un cambiamento di fase, convertendo il materiale di partenza boehmite in gamma-allumina ($\gamma$-Al$_2$O$_3$).

Ottenere Stabilità Strutturale

La gamma-allumina risultante funge da robusto materiale di supporto.

Questo processo di calcinazione assicura che il supporto raggiunga elevata porosità e stabilità termica, fornendo la struttura fisica necessaria per un catalizzatore industriale efficace.

Ottimizzazione della Chimica Superficiale

Il Ruolo dell'Atmosfera Ossidante

Oltre al semplice riscaldamento, il forno a muffola fornisce un'atmosfera ossidante stabile e controllata.

Questo ambiente è fondamentale per gestire la natura chimica della superficie del supporto, assicurando che sia chimicamente ricettivo a ulteriori modifiche.

Creazione di Siti di Adsorbimento Attivi

Le condizioni ossidanti favoriscono una distribuzione uniforme dei gruppi idrossilici superficiali sul supporto.

Questi gruppi idrossilici fungono da siti di adsorbimento chimico ottimali. Facilitano l'ancoraggio efficace dei metalli attivi, come platino (Pt) e renio (Re), durante i successivi processi di impregnazione umida.

Parametri Critici del Processo

Sensibilità a Temperatura e Tempo

La conversione del boehmite si basa sul rispetto preciso dei parametri di 550 °C e tre ore di durata.

Deviare da questo specifico profilo termico può non produrre la fase desiderata di gamma-allumina o comportare una porosità subottimale.

Importanza della Stabilità dell'Atmosfera

L'uniformità dei gruppi idrossilici è direttamente collegata alla stabilità dell'ambiente ossidante.

Le fluttuazioni nell'atmosfera del forno possono portare a una chimica superficiale non uniforme, che compromette la dispersione e l'efficacia dei metalli attivi più avanti nel ciclo di produzione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che la preparazione del tuo catalizzatore produca le massime prestazioni, considera le seguenti aree di interesse:

- Se il tuo obiettivo principale è l'integrità strutturale: Assicurati che il forno mantenga un profilo rigoroso di 550 °C per garantire la completa conversione di fase in gamma-allumina ad alta stabilità.

- Se il tuo obiettivo principale è la dispersione dei metalli: Dai priorità alla stabilità dell'atmosfera ossidante per massimizzare l'uniformità dei gruppi idrossilici per un assorbimento ottimale di platino e renio.

Il controllo preciso dell'ambiente di calcinazione è il fattore più importante nella preparazione di un supporto catalitico ricettivo e stabile.

Tabella Riassuntiva:

| Parametro | Valore Target | Obiettivo del Trattamento |

|---|---|---|

| Temp. Calcinazione | 550 °C | Trasformazione di fase in $\gamma$-Al$_2$O$_3$ |

| Durata Processo | 3 Ore | Garantire stabilità strutturale e porosità |

| Atmosfera | Ossidante Stabile | Distribuzione uniforme dei gruppi idrossilici |

| Siti Attivi | Elevata Area Superficiale | Ancoraggio ottimale per metalli Pt e Re |

Eleva le Prestazioni del Tuo Catalizzatore con KINTEK

La precisione nel trattamento termico fa la differenza tra un supporto mediocre e un catalizzatore industriale ad alte prestazioni. KINTEK fornisce le soluzioni di riscaldamento avanzate necessarie per padroneggiare le trasformazioni di fase e la chimica superficiale.

Supportato da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni di Muffola, Tubo, Rotativo, Sottovuoto e CVD. I nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione, garantendo un'uniformità di temperatura e una stabilità dell'atmosfera rigorose per materiali critici come il boehmite.

Pronto a ottenere una stabilità del materiale e una dispersione dei metalli superiori?

Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Domenic Strauch, Moritz Wolf. Bimetallic platinum rhenium catalyst for efficient low temperature dehydrogenation of perhydro benzyltoluene. DOI: 10.1039/d3cy01336g

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Perché il forno a resistenza a cassa è considerato importante in ambito industriale e scientifico? Scopri la sua versatilità e precisione

- In che modo le caratteristiche del campione influenzano la selezione del forno a muffola? Garantire una lavorazione ad alta temperatura accurata e sicura

- Quale ruolo gioca un forno di calcinazione ad alta temperatura nella zeolite HZSM-5? Accensione dell'attivazione del catalizzatore

- In che modo un forno da laboratorio elettrico contribuisce al processo di fusione del vetro? Precision Thermal Solutions

- Quali proprietà dei materiali possono essere ottenute utilizzando un forno a camera? Sblocca durezza, resistenza migliorate e altro ancora

- Quali sono gli aspetti chiave da considerare nella scelta di un forno a muffola? Garantire prestazioni ottimali e sicurezza

- In quali settori è comunemente utilizzata una fornace a muffola digitale? Essenziale per applicazioni di alta temperatura di precisione

- Cos'è un forno a muffola e il suo uso primario? Scopri soluzioni di riscaldamento ad alta temperatura e senza contaminazioni