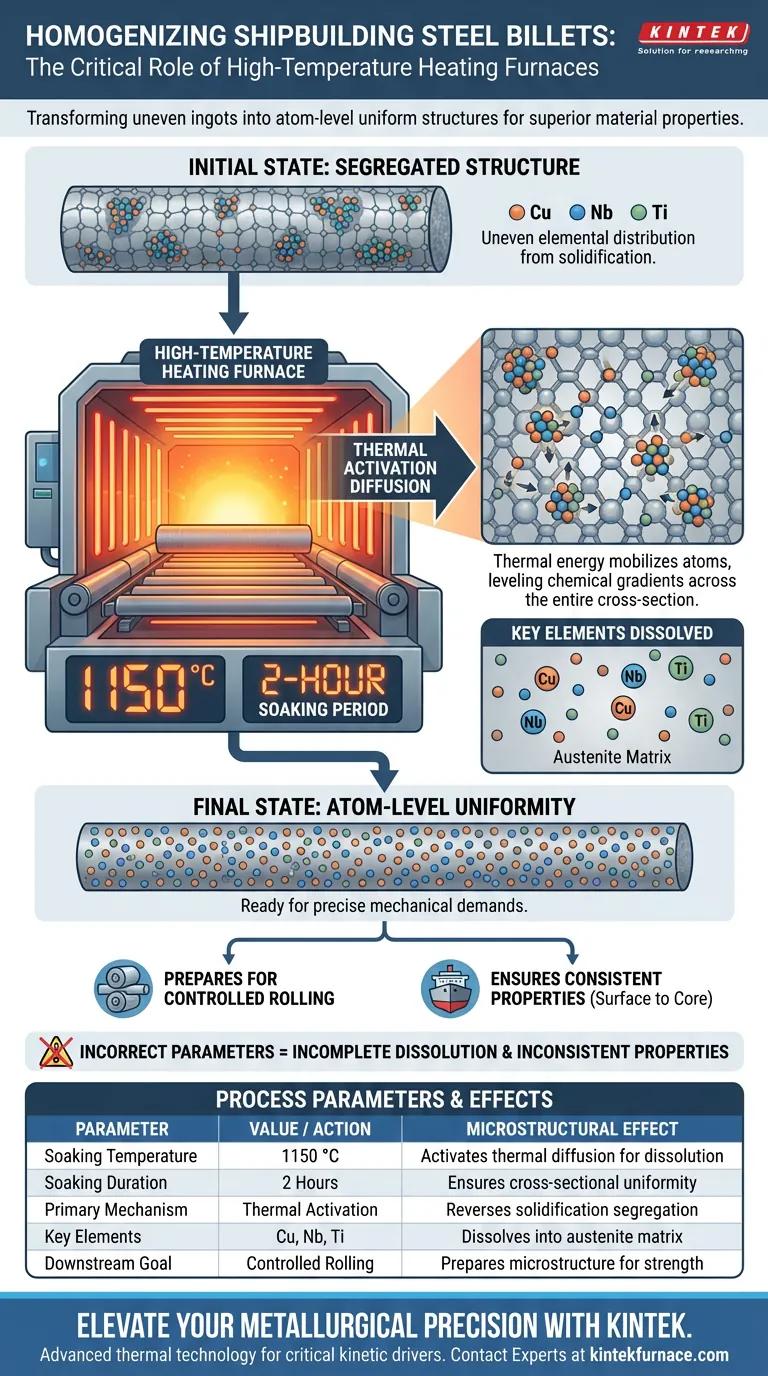

Il riscaldamento ad alta temperatura agisce come un driver cinetico critico per l'uniformità del materiale nell'acciaio per costruzioni navali. Riscaldando i lingotti di acciaio a 1150 °C e mantenendo questa temperatura per un periodo di ammollo di 2 ore, il forno utilizza la diffusione termica attivata ad alta temperatura per sciogliere gli elementi microleganti segregati nella matrice austenitica.

Lo scopo principale di questo processo è convertire la distribuzione elementare non uniforme dei lingotti grezzi in una struttura uniforme a livello atomico. Sciogliendo completamente elementi chiave come rame e niobio, il forno prepara la microstruttura dell'acciaio per le precise esigenze meccaniche della successiva laminazione controllata.

Il Meccanismo di Omogeneizzazione

Diffusione Termica Attivata

Il meccanismo principale in gioco è la diffusione termica attivata ad alta temperatura.

A 1150 °C, l'energia termica fornita al reticolo dell'acciaio è sufficiente a mobilizzare gli atomi.

Questa energia consente agli atomi di migrare da aree di alta concentrazione ad aree di bassa concentrazione, livellando efficacemente i gradienti chimici.

Il Ruolo del Periodo di Ammollo

Raggiungere la temperatura target è solo il primo passo; mantenerla è ugualmente vitale.

Il periodo di ammollo di 2 ore assicura che l'attivazione termica penetri l'intera sezione trasversale della billetta.

Questa durata consente tempo sufficiente affinché il processo di diffusione si completi, garantendo che il centro del lingotto sia omogeneizzato quanto la superficie.

Rideposizione degli Elementi Leganti

Inversione della Segregazione di Solidificazione

Quando i lingotti di acciaio si solidificano per la prima volta, gli elementi si segregono naturalmente, creando agglomerati di composizione non uniforme.

Il forno di riscaldamento inverte questa segregazione naturale.

Ridepone questi elementi dal loro stato agglomerato a una distribuzione uniforme a livello atomico.

Scioglimento dei Micro-leganti Critici

L'acciaio per costruzioni navali si basa su specifici elementi microleganti per la sua resistenza e durabilità.

Il processo mira specificamente a rame, niobio e titanio.

Il forno assicura che questi elementi siano completamente sciolti nella matrice austenitica, che è un prerequisito per la loro efficacia nelle successive fasi di lavorazione.

Comprensione delle Dipendenze del Processo

Il Collegamento con la Laminazione Controllata

Questa fase di riscaldamento non può essere vista isolatamente; è una fase preparatoria.

L'omogeneizzazione è specificamente progettata per preparare la microstruttura alla successiva laminazione controllata.

Se gli elementi non vengono completamente sciolti qui, non possono precipitare correttamente durante la fase di laminazione per rafforzare l'acciaio.

Aderenza ai Parametri

Il successo dipende rigorosamente dall'aderenza ai parametri specifici di tempo e temperatura.

Non raggiungere i 1150 °C può comportare lo scioglimento incompleto del niobio o del titanio.

Allo stesso modo, accorciare l'ammollo di 2 ore rischia di lasciare il nucleo della billetta segregato, portando a proprietà del materiale incoerenti.

Ottimizzazione per l'Integrità Microstrutturale

Per garantire che la billetta d'acciaio soddisfi i rigorosi standard richiesti per le costruzioni navali, è necessario controllare rigorosamente gli input termici.

- Se il tuo obiettivo principale è lo scioglimento completo degli elementi: Assicurati che la temperatura del forno raggiunga e mantenga un minimo di 1150 °C per attivare la diffusione in rame, niobio e titanio.

- Se il tuo obiettivo principale è l'uniformità della sezione trasversale: Applica rigorosamente il periodo di ammollo di 2 ore per consentire ai meccanismi di diffusione di equalizzare la chimica dalla superficie al nucleo.

Una gestione termica precisa durante questa fase crea l'omogeneità chimica fondamentale richiesta per l'acciaio ad alte prestazioni.

Tabella Riassuntiva:

| Parametro di Processo | Valore Target / Azione | Effetto Microstrutturale |

|---|---|---|

| Temperatura di Ammollo | 1150 °C | Attiva la diffusione termica per lo scioglimento dei micro-leganti |

| Durata dell'Ammollo | 2 Ore | Garantisce l'uniformità della sezione trasversale dalla superficie al nucleo |

| Meccanismo Primario | Attivazione Termica | Inverte la segregazione di solidificazione a livello atomico |

| Elementi Chiave | Cu, Nb, Ti | Scioglie gli elementi leganti nella matrice austenitica |

| Obiettivo a Valle | Laminazione Controllata | Prepara la microstruttura per proprietà meccaniche precise |

Eleva la Tua Precisione Metallurgica con KINTEK

L'uniformità è il fondamento dell'acciaio per costruzioni navali ad alte prestazioni. KINTEK fornisce la tecnologia termica avanzata necessaria per padroneggiare questi driver cinetici critici. Supportati da ricerca e sviluppo e produzione esperti, offriamo una vasta gamma di sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD, oltre ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili in base ai tuoi specifici parametri di riscaldamento e requisiti di ammollo.

Non lasciare che una distribuzione termica incoerente comprometta l'integrità del tuo materiale. Collabora con KINTEK per soluzioni di riscaldamento affidabili e ad alta precisione, su misura per le tue esigenze uniche di ricerca e produzione.

Contatta i Nostri Esperti Oggi per Ottimizzare i Tuoi Processi Termici

Guida Visiva

Riferimenti

- Dian Zhang, Zhongran Shi. Effect of Reheating Temperature on the Microstructure and Properties of Cu-Containing 440 MPa Grade Non-Tempered Ship Plate Steel. DOI: 10.3390/ma17071630

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Perché la fornace a muffola fu inizialmente sviluppata? Per garantire la purezza nella lavorazione ad alta temperatura

- Perché viene utilizzato un forno a muffola da laboratorio per cuocere l'attrezzatura sperimentale? Garantire la purezza nelle simulazioni di petrolio e gas di scisto

- Quali sono i principali usi di una muffola? Sblocca la lavorazione precisa ad alta temperatura per il tuo laboratorio

- Perché è necessario un forno commerciale ad alta temperatura per il pretrattamento dei materiali TL? Garantire un dosimetria accurata

- Come viene utilizzato un forno a muffola ad alta temperatura per determinare il contenuto di ceneri nei campioni di asfalto? Guida al successo in laboratorio

- Perché il controllo della velocità di raffreddamento è fondamentale nei forni a scatola ad alta temperatura? Garantire un confronto preciso dei materiali e la stabilità di fase

- Qual è la differenza tra un forno a muffola e un forno fluidizzato esterno a gas? Scegli il Forno ad Alta Temperatura Giusto per il Tuo Laboratorio

- Qual è la funzione di un forno a muffola verticale nella preparazione della dolomite? Ottimizzare la sinterizzazione dell'alluminio ad alto contenuto di ferro