Un'atmosfera protetta da azoto agisce come una barriera chimica critica contro l'ossidazione. Durante la sintesi in fase solida ad alta temperatura del fosfato di litio e ferro, in particolare a temperature che raggiungono i 700°C, la presenza di ossigeno è chimicamente distruttiva. Un flusso continuo di azoto crea un ambiente inerte all'interno del forno tubolare atmosferico, escludendo rigorosamente l'ossigeno per preservare l'integrità dei reagenti.

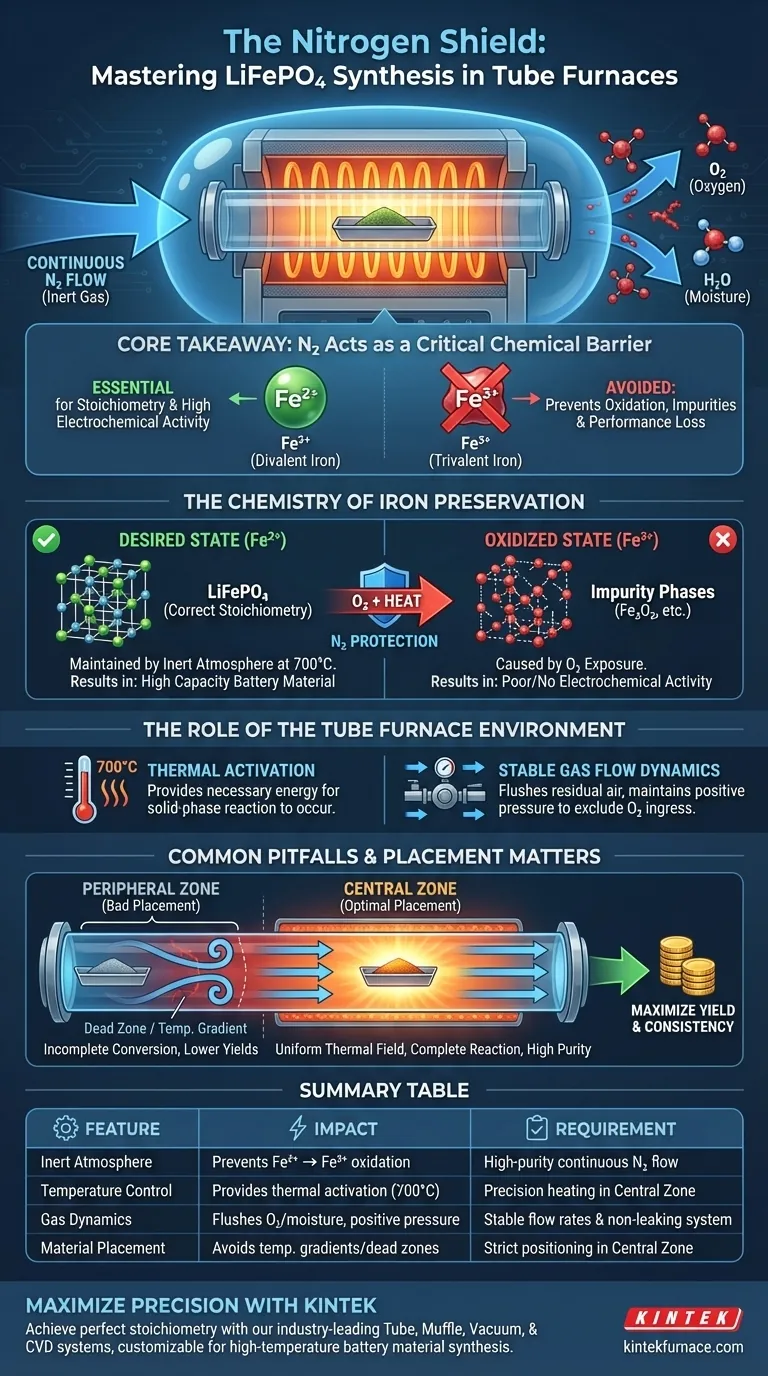

Concetto chiave Lo scopo fondamentale dell'atmosfera di azoto è impedire che il ferro bivalente ($Fe^{2+}$) si ossidi in ferro trivalente ($Fe^{3+}$). Preservare il ferro nel suo stato $+2$ è obbligatorio per garantire che il prodotto finale mantenga la corretta stechiometria e un'elevata attività elettrochimica.

La chimica della conservazione del ferro

Prevenire lo spostamento degli stati di ossidazione

La sintesi del fosfato di litio e ferro ($LiFePO_4$) si basa sul mantenimento del ferro in uno stato bivalente ($Fe^{2+}$).

Alle alte temperature richieste di 700°C, il ferro è altamente reattivo e suscettibile all'ossidazione. Senza un'atmosfera protettiva, l'ossigeno ambientale convertirebbe rapidamente il desiderabile $Fe^{2+}$ in ferro trivalente ($Fe^{3+}$).

Garantire l'accuratezza stechiometrica

La trasformazione in $Fe^{3+}$ altera fondamentalmente la composizione chimica del materiale.

Se si verifica l'ossidazione, il prodotto finale non soddisferà la stechiometria richiesta. Questa degradazione si traduce direttamente in un prodotto con un'attività elettrochimica scarsa o inesistente, rendendolo inutile per le applicazioni di batterie.

Il ruolo dell'ambiente del forno tubolare

Fornire attivazione termica

Il forno tubolare fornisce l'energia di attivazione termica necessaria per guidare la reazione in fase solida.

Tuttavia, il calore da solo non è sufficiente; il forno deve contemporaneamente mantenere un'atmosfera rigorosamente controllata. Questa combinazione consente un controllo termico preciso garantendo al contempo la purezza della fase chimica del prodotto.

Stabilizzare la dinamica del flusso di gas

Un forno tubolare atmosferico è progettato per fornire un flusso di azoto continuo e stabile.

Questo flusso deve essere costante per eliminare qualsiasi aria residua e mantenere una pressione positiva, prevenendo l'ingresso di ossigeno. Ciò crea un ambiente inerte uniforme necessario per la completa formazione della struttura cristallina del fosfato.

Errori comuni e compromessi operativi

Il pericolo del posizionamento periferico

Sebbene l'atmosfera sia fondamentale, anche il posizionamento fisico del materiale precursore all'interno del forno è di uguale importanza.

I materiali posizionati nelle aree periferiche del tubo spesso subiscono gradienti di temperatura o "zone morte" del flusso di gas. Ciò può portare a una conversione incompleta del precursore, indipendentemente dal flusso di azoto.

Reazioni incomplete e impurità

Non utilizzare la zona ottimale del forno porta a residui non reagiti.

La ricerca indica che i precursori devono essere posizionati nella zona centrale per ottenere il campo termico e la dinamica dei gas più uniformi. Il posizionamento dei materiali al di fuori di questa zona spesso provoca la formazione di fasi impure e rese complessive inferiori.

Fare la scelta giusta per la tua sintesi

Per garantire il successo della tua sintesi di fosfato di litio e ferro, devi controllare sia la chimica che l'ambiente fisico.

- Se la tua priorità è la purezza di fase: Assicurati un flusso di azoto continuo e di alta purezza per mantenere rigorosamente lo stato di ossidazione $Fe^{2+}$ e prevenire la formazione di $Fe^{3+}$.

- Se la tua priorità è la coerenza e la resa: Posiziona i tuoi precursori rigorosamente nella zona centrale del forno tubolare per evitare gradienti di temperatura e zone morte del gas.

Il successo in questa sintesi dipende non solo dal raggiungimento dei 700°C, ma dal mantenimento di un rigoroso ambiente inerte che protegga la chimica fondamentale del ferro.

Tabella riassuntiva:

| Caratteristica | Impatto sulla sintesi di LiFePO4 | Requisito per il successo |

|---|---|---|

| Atmosfera inerte | Previene l'ossidazione da $Fe^{2+}$ a $Fe^{3+}$ | Flusso di azoto continuo ad alta purezza |

| Controllo della temperatura | Fornisce attivazione termica a 700°C | Riscaldamento di precisione nella zona centrale |

| Dinamica dei gas | Elimina ossigeno/umidità residui | Pressione positiva e velocità di flusso stabili |

| Posizionamento del materiale | Evita gradienti di temperatura/zone morte | Posizionamento centralizzato dei precursori |

Massimizza la precisione della tua sintesi con KINTEK

Ottenere il perfetto equilibrio stechiometrico per il fosfato di litio e ferro richiede un rigoroso controllo atmosferico e uniformità termica. KINTEK fornisce sistemi leader del settore Tube, Muffle, Vacuum e CVD progettati specificamente per reazioni in fase solida ad alta temperatura. Supportati da ricerca e sviluppo e produzione esperti, i nostri forni sono completamente personalizzabili per eliminare i gradienti di temperatura e garantire un ambiente inerte puro per i tuoi materiali per batterie.

Pronto a migliorare le rese elettrochimiche del tuo laboratorio? Contatta KINTEK oggi stesso per discutere le tue esigenze di forni personalizzati!

Guida Visiva

Riferimenti

- Tengshu Chen, Liyao Chen. Research on the synthesis of lithium iron phosphate using vivianite prepared from municipal sludge. DOI: 10.1038/s41598-025-16378-7

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché è necessario un forno tubolare ad alta temperatura con atmosfera controllata per la preparazione di FeCo@C magnetici? | KINTEK

- Qual è la funzione principale della lavorazione termica controllata per film sottili di YIG? Sbloccare l'ordine magnetico nello spintronica

- Quali sono le applicazioni dei forni tubolari verticali a letto fluido? Ottenere un riscaldamento uniforme per materiali in polvere

- Perché la fornace a tubo ad atmosfera è importante nella ricerca e nella produzione? Sblocca la sintesi di materiali di precisione

- Quali funzionalità avanzate si trovano nei forni a tubo più elaborati? Sblocca precisione e versatilità per applicazioni esigenti

- In che modo un forno a diffusione tubolare da laboratorio facilita la pre-deposizione? Drogaggio di precisione per la lavorazione dei wafer di silicio

- Quali sono i vantaggi tecnici dell'utilizzo di un forno tubolare ad atmosfera di alta precisione? Padronanza della sinterizzazione di ceramiche sensibili

- Come fa un forno tubolare ad alta temperatura a garantire la stabilità ambientale per SOEC? Controllo preciso del calore e dell'atmosfera