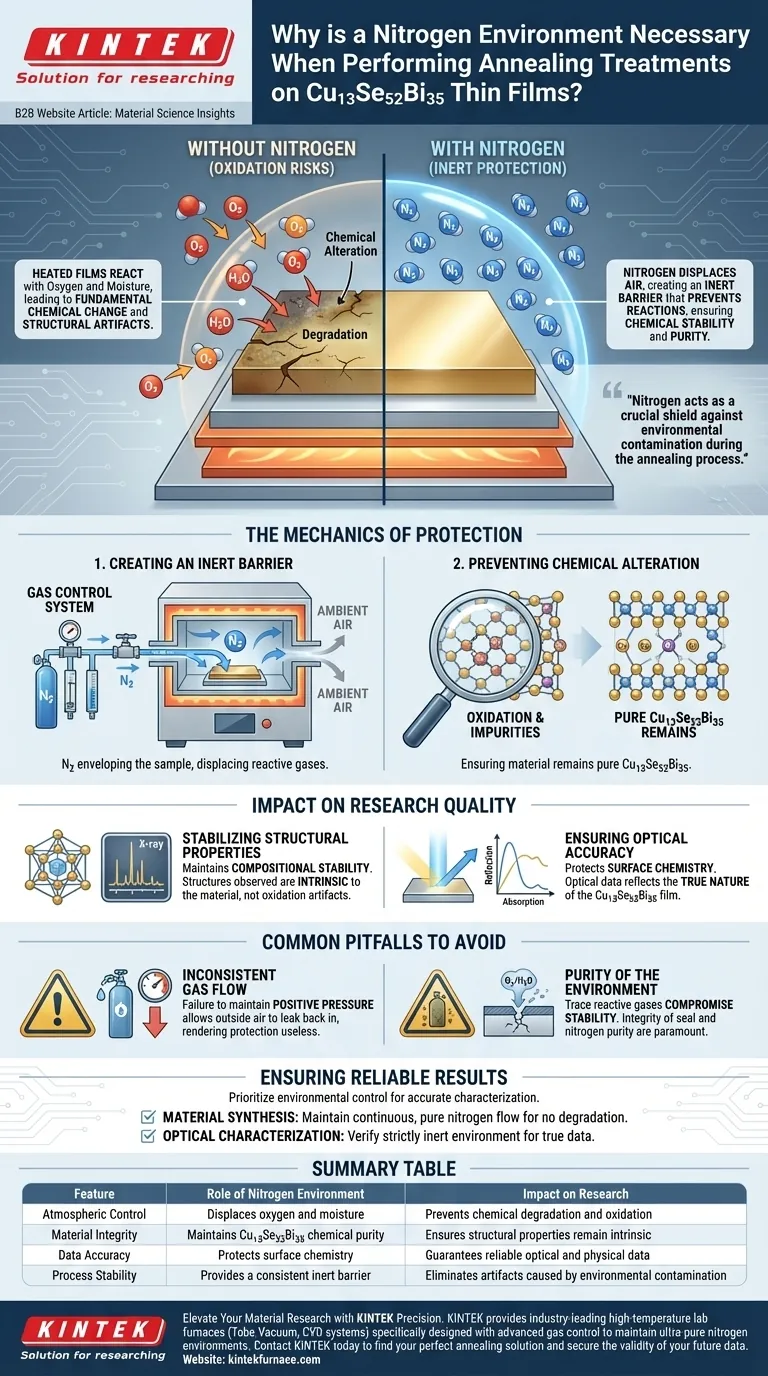

Un ambiente di azoto è strettamente necessario durante il ricottura di film sottili di Cu13Se52Bi35 per stabilire una barriera protettiva inerte. Sostituendo l'aria standard, questo ambiente impedisce ai film riscaldati di reagire con l'ossigeno o l'umidità atmosferica. Questo isolamento preserva la stabilità chimica del film durante il trattamento ad alta temperatura.

L'azoto agisce come uno scudo cruciale contro la contaminazione ambientale durante il processo di ricottura. Senza questa atmosfera inerte, il materiale si degraderebbe attraverso l'ossidazione, compromettendo l'accuratezza delle successive ricerche strutturali e ottiche.

La Meccanica della Protezione

Creazione di una Barriera Inerte

Quando i film sottili di Cu13Se52Bi35 sono sottoposti a calore, diventano altamente reattivi rispetto all'ambiente circostante. Viene utilizzato un forno di ricottura dotato di un sistema di controllo del gas per introdurre azoto nella camera. Questo sposta efficacemente l'aria ambiente, avvolgendo il campione in un gas non reattivo.

Prevenzione dell'Alterazione Chimica

Il pericolo principale durante il ricottura è l'esposizione all'ossigeno e all'umidità naturalmente presenti nell'aria. Se i film interagiscono con questi elementi mentre sono riscaldati, la loro composizione chimica cambierà fondamentalmente. L'azoto previene queste reazioni indesiderate, garantendo che il materiale rimanga Cu13Se52Bi35 puro.

Impatto sulla Qualità della Ricerca

Stabilizzazione delle Proprietà Strutturali

La ricerca sulla struttura fisica dei film sottili si basa sulla coerenza del materiale durante l'esperimento. Utilizzando l'azoto per mantenere la stabilità compositiva, i ricercatori possono essere certi che le strutture che osservano siano intrinseche al materiale, non artefatti dell'ossidazione.

Garanzia di Accuratezza Ottica

Le proprietà ottiche di un film sottile dipendono fortemente dalla sua chimica superficiale e dalla sua purezza. Qualsiasi reazione con l'atmosfera potrebbe alterare il modo in cui il film assorbe o riflette la luce. L'ambiente di azoto garantisce che i dati ottici raccolti riflettano la vera natura del film di Cu13Se52Bi35.

Errori Comuni da Evitare

Flusso di Gas Incoerente

Non è sufficiente introdurre semplicemente azoto; l'ambiente deve rimanere stabile. Se il sistema di controllo del gas non riesce a mantenere una pressione positiva o un flusso adeguato, l'aria esterna potrebbe rientrare nella camera. Questa violazione rende inutile l'atmosfera protettiva.

Purezza dell'Ambiente

Sebbene l'azoto sia inerte, l'efficacia del processo dipende dall'esclusione totale dei gas reattivi. Anche tracce di ossigeno o umidità che penetrano nel forno possono compromettere la stabilità della composizione chimica. L'integrità della tenuta e la purezza della fonte di azoto sono fondamentali.

Garantire Risultati Affidabili

Per ottenere una caratterizzazione accurata dei film sottili di Cu13Se52Bi35, è necessario dare priorità al controllo ambientale durante il trattamento termico.

- Se il tuo obiettivo principale è la Sintesi dei Materiali: Assicurati che il tuo sistema di controllo del gas mantenga un flusso di azoto continuo e puro per prevenire un degrado chimico irreversibile.

- Se il tuo obiettivo principale è la Caratterizzazione Ottica: Verifica che l'ambiente di ricottura fosse strettamente inerte per garantire che i tuoi dati riflettano le vere proprietà del film, non ossidi superficiali.

Controlla l'atmosfera oggi per garantire la validità dei tuoi dati di domani.

Tabella Riassuntiva:

| Caratteristica | Ruolo dell'Ambiente di Azoto | Impatto sulla Ricerca |

|---|---|---|

| Controllo Atmosferico | Sposta ossigeno e umidità | Previene il degrado chimico e l'ossidazione |

| Integrità del Materiale | Mantiene la purezza chimica del Cu13Se52Bi35 | Garantisce che le proprietà strutturali rimangano intrinseche |

| Accuratezza dei Dati | Protegge la chimica superficiale | Garantisce dati ottici e fisici affidabili |

| Stabilità del Processo | Fornisce una barriera inerte costante | Elimina artefatti causati dalla contaminazione ambientale |

Migliora la Tua Ricerca sui Materiali con KINTEK Precision

Non lasciare che l'ossidazione comprometta la caratterizzazione dei tuoi film sottili. KINTEK fornisce forni da laboratorio ad alta temperatura leader del settore, inclusi sistemi a tubo, sottovuoto e CVD, specificamente progettati con controllo avanzato del gas per mantenere gli ambienti di azoto ultra-puri richiesti dalla tua ricerca.

Supportate da ricerca e sviluppo esperti e produzione di precisione, le nostre soluzioni personalizzabili garantiscono che i tuoi materiali mantengano la loro stabilità chimica ogni volta. Contatta KINTEK oggi stesso per trovare la tua soluzione di ricottura perfetta e assicurare la validità dei tuoi dati futuri.

Guida Visiva

Riferimenti

- Abduelwhab B. Alwany, Abdulnasser Abdulrahman Alfaqeer. Effect of annealing temperature on the structural and optical properties of vacuum evaporated Cu13Se52Bi35 thin films. DOI: 10.15251/cl.2024.211.99

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quali fattori influenzano la conducibilità termica equivalente radiale dei coil di acciaio? Impatti chiave sull'efficienza della ricottura

- Perché è necessaria una camera di laboratorio con atmosfera controllata per la riduzione laser dell'ossido di grafene (rGO)?

- Qual è lo scopo principale del controllo dell'atmosfera durante il trattamento termico? Garantire proprietà metallurgiche coerenti

- Perché i forni a atmosfera inerte sono importanti nella produzione di elettronica? Prevenzione dell'ossidazione e aumento dell'affidabilità dei componenti

- Quali sono i componenti chiave di un forno ad atmosfera? Componenti essenziali per il trattamento termico controllato

- Quali sono i due ruoli principali dell'atmosfera del forno nei processi di trattamento termico? Padroneggiare il controllo preciso per risultati superiori

- Perché i forni a crogiolo (retort) sono preziosi nella ricerca e sviluppo? Sblocca un controllo atmosferico preciso per i tuoi esperimenti

- Cos'è un'atmosfera controllata per il trattamento termico? Prevenire l'ossidazione e la decarburazione per risultati metallurgici superiori