In sostanza, il controllo dell'atmosfera durante il trattamento termico ha un unico scopo primario: proteggere la superficie del componente metallico da reazioni chimiche indesiderate con l'aria circostante ad alte temperature. Ciò è fondamentale per prevenire difetti comuni come la formazione di scaglie (ossidazione) e per garantire che la chimica superficiale e le proprietà metallurgiche previste del pezzo vengano raggiunte.

Sebbene la prevenzione della formazione di scaglie visibili sia il vantaggio più evidente, lo scopo reale è garantire che il componente finale soddisfi le sue proprietà metallurgiche specificate. Un controllo preciso dell'atmosfera è il meccanismo che garantisce una chimica superficiale coerente, previene difetti nascosti e, in definitiva, fornisce un pezzo funzionale e affidabile.

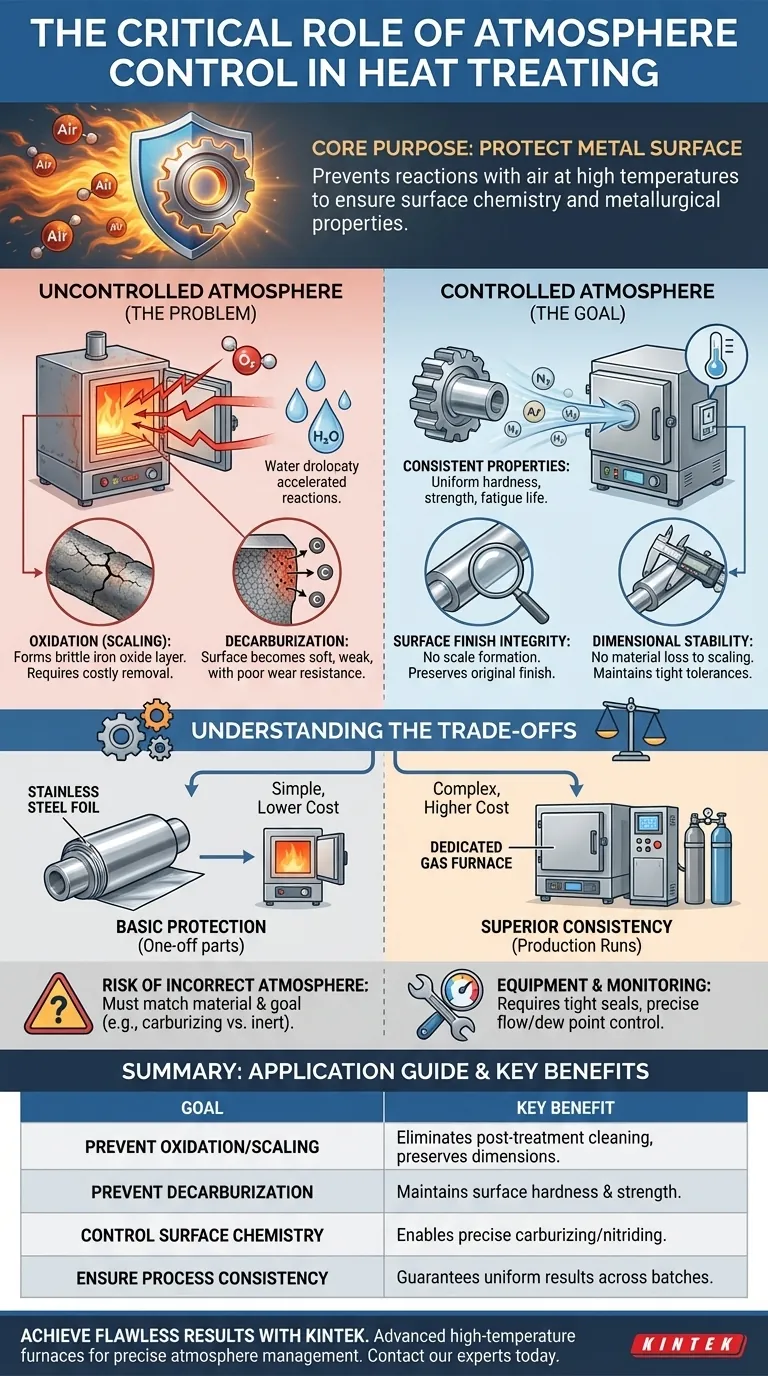

Perché le Atmosfere Non Controllate Sono un Problema

Il riscaldamento dei metalli alle alte temperature richieste per l'austenitizzazione, spesso superiori a 815°C (1500°F), li rende altamente reattivi. Esporli all'aria ambiente durante questo processo porta a danni significativi e spesso irreversibili.

La Minaccia dell'Ossidazione (Formazione di Scaglie)

Quando l'acciaio caldo è esposto all'ossigeno, si verifica una reazione chimica che forma uno strato spesso e fragile di ossido di ferro sulla superficie. Questo è noto come scaglia.

Questo strato di scaglia è dannoso perché deve essere rimosso tramite costose operazioni secondarie come la sabbiatura o la molatura e può alterare le dimensioni finali del pezzo.

Il Degrado della Chimica Superficiale

Oltre alla formazione di scaglie visibili, le atmosfere non controllate possono alterare la composizione chimica della superficie dell'acciaio. Il problema più comune è la decarburazione, in cui gli atomi di carbonio diffondono fuori dallo strato superficiale.

Poiché il carbonio è l'elemento principale che conferisce all'acciaio la sua durezza, una superficie decarburata è morbida, debole e ha una scarsa resistenza all'usura, rendendo inefficace il trattamento termico per quella porzione di materiale.

Il Ruolo dell'Umidità

Anche tracce di umidità (vapore acqueo) nell'aria o nell'atmosfera del forno accelerano drasticamente queste reazioni negative.

L'umidità aumenta la reattività dell'ossigeno, rendendo molto più difficile ottenere una superficie pulita e priva di difetti. Ecco perché i sistemi avanzati monitorano e controllano il punto di rugiada, una misura del contenuto di umidità, per garantire che il gas protettivo sia sufficientemente secco.

Gli Obiettivi di un Controllo Preciso dell'Atmosfera

Sostituendo l'aria reattiva in un forno con un'atmosfera attentamente gestita, si ottiene un controllo diretto sull'esito del processo di trattamento termico. Ciò viene solitamente fatto in un forno sigillato ermeticamente utilizzando gas inerti o reattivi specifici.

Garantire Proprietà Metallurgiche Coerenti

L'obiettivo principale è proteggere la chimica superficiale in modo che il componente raggiunga la durezza, la resistenza e la vita a fatica previste in modo uniforme.

Prevenendo la decarburazione, il controllo dell'atmosfera assicura che le proprietà ingegnerizzate nella lega siano presenti sulla superficie, dove gli stress sono spesso maggiori.

Mantenere la Finitura e l'Integrità Superficiale

Un'atmosfera controllata previene la formazione di scaglie, preservando la finitura superficiale originale del pezzo.

Ciò elimina la necessità di una pulizia post-trattamento aggressiva, risparmiando tempo e denaro e prevenendo potenziali danni al componente.

Garantire la Stabilità Dimensionale

Poiché nessun materiale viene perso a causa di una forte formazione di scaglie, le dimensioni del componente rimangono stabili e entro le tolleranze specificate. Ciò è fondamentale per i pezzi di precisione che devono adattarsi e funzionare all'interno di un assemblaggio più grande.

Comprendere i Compromessi

La scelta e l'implementazione del controllo dell'atmosfera implicano il bilanciamento tra protezione, complessità e costo. Non esiste un'unica soluzione adatta a tutte le applicazioni.

Complessità del Metodo vs. Costo

Per applicazioni su piccola scala o non critiche, metodi semplici come l'avvolgimento di un pezzo in foglio di acciaio inossidabile possono fornire una protezione adeguata intrappolando una piccola quantità di aria, che viene rapidamente consumata, lasciando un ambiente quasi inerte.

Per la produzione ad alto volume o componenti critici, è necessario un forno dedicato con un flusso continuo di un gas protettivo come azoto, argon o idrogeno. Questi sistemi offrono un controllo superiore ma comportano costi di attrezzature e operativi più elevati.

Il Rischio di un'Atmosfera Errata

Avere semplicemente *un'* atmosfera non è sufficiente; deve essere quella *corretta* per il materiale e il risultato desiderato.

Un'atmosfera che cementa accidentalmente può rendere fragile un pezzo in acciaio a basso tenore di carbonio. Al contrario, un'atmosfera che ossida involontariamente, anche leggermente, può rovinare un intero lotto di componenti di alta precisione.

Requisiti di Attrezzatura e Monitoraggio

Un controllo efficace dell'atmosfera dipende dall'integrità delle attrezzature. Un forno deve essere sigillato ermeticamente per impedire all'aria di fuoriuscire e contaminare il gas protettivo.

Inoltre, richiede un monitoraggio preciso dei tassi di flusso del gas, della pressione e del punto di rugiada per garantire che l'ambiente all'interno del forno rimanga costante durante l'intero ciclo di riscaldamento e raffreddamento.

Come Applicarlo al Tuo Progetto

La scelta del controllo dell'atmosfera dovrebbe essere dettata dal tuo obiettivo finale e dalla scala della tua operazione.

- Se il tuo obiettivo principale è la protezione di base per pezzi unici in acciaio per utensili: Un semplice involucro di foglio di acciaio inossidabile è spesso un metodo sufficiente ed economico per prevenire la formazione di scaglie e la decarburazione importanti.

- Se il tuo obiettivo principale è ottenere una finitura superficiale superiore e un'elevata coerenza su una serie di produzione: Un forno con un'atmosfera di gas inerte controllata, come l'azoto secco, è essenziale per risultati affidabili.

- Se il tuo obiettivo principale è alterare intenzionalmente la chimica superficiale (ad esempio, cementazione o nitrurazione): Hai bisogno di un forno specializzato con un'atmosfera di gas reattivo e un controllo preciso del suo potenziale chimico.

In definitiva, la padronanza del controllo dell'atmosfera è fondamentale per garantire la qualità finale, l'affidabilità e le prestazioni dei componenti sottoposti a trattamento termico.

Tabella Riassuntiva:

| Obiettivo del Controllo dell'Atmosfera | Vantaggio Chiave |

|---|---|

| Prevenire l'Ossidazione/Formazione di Scaglie | Elimina la costosa pulizia post-trattamento e preserva le dimensioni. |

| Prevenire la Decarburazione | Mantiene la durezza e la resistenza superficiale per l'affidabilità del pezzo. |

| Controllare la Chimica Superficiale | Consente la cementazione o la nitrurazione precisa per proprietà specifiche. |

| Garantire la Coerenza del Processo | Garantisce risultati uniformi tra i lotti di produzione. |

Ottieni Risultati di Trattamento Termico Impeccabili con KINTEK

Padroneggiare il controllo dell'atmosfera è fondamentale per le prestazioni dei pezzi, ma richiede l'attrezzatura giusta. I forni ad alta temperatura avanzati di KINTEK sono progettati per una gestione precisa dell'atmosfera, assicurando che i vostri componenti raggiungano le proprietà metallurgiche previste lotto dopo lotto.

Le nostre soluzioni sono ideali per i produttori che necessitano di:

- Finitura Superficiale Superiore: Prevenire la formazione di scaglie e la decarburazione per eliminare le operazioni secondarie.

- Stabilità Dimensionale: Proteggere le tolleranze dei pezzi evitando la perdita di materiale.

- Coerenza del Processo: Affidarsi a guarnizioni ermetiche e controllo preciso del gas per risultati ripetibili.

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce laboratori diversi con soluzioni di forni avanzate. La nostra linea di prodotti, che include forni a muffola, a tubo e sottovuoto e con atmosfera, è completata da una forte capacità di profonda personalizzazione per soddisfare con precisione le vostre esigenze uniche di lavorazione termica.

Pronto a eliminare i difetti di trattamento termico e a garantire l'affidabilità dei pezzi? Contatta i nostri esperti oggi stesso per discutere la tua applicazione e scoprire la soluzione di forno perfetta per le tue esigenze.

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Quali sono le prospettive di sviluppo dei forni a camera in atmosfera nell'industria aerospaziale? Sblocca la lavorazione avanzata dei materiali per l'innovazione aerospaziale