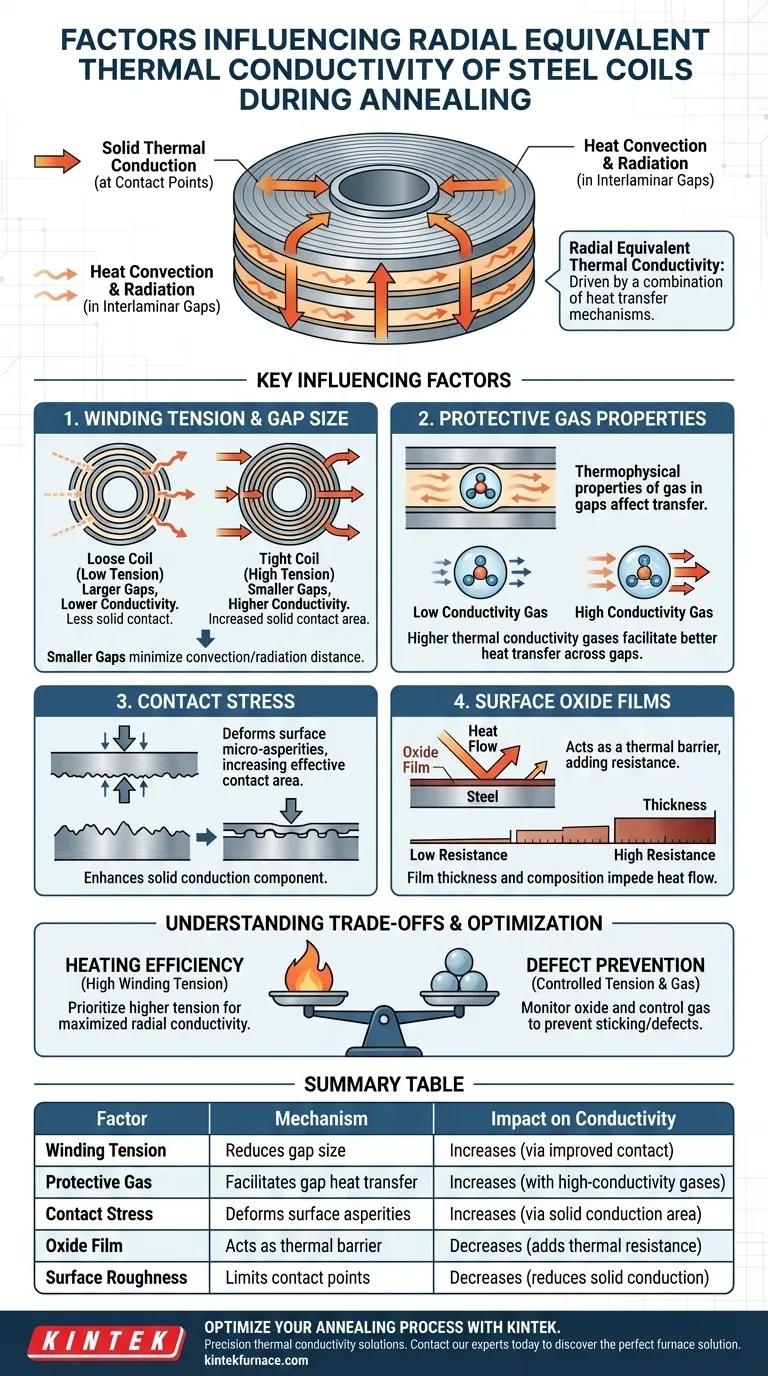

La conducibilità termica equivalente radiale dei coil di acciaio durante la ricottura è guidata da una combinazione di convezione del calore, irraggiamento all'interno degli interstizi inter-laminari e conduzione termica solida nei punti di contatto. I fattori principali che influenzano questo processo includono la dimensione degli interstizi inter-laminari (determinata dalla tensione di avvolgimento), le proprietà termofisiche del gas protettivo, lo stress di contatto tra gli strati e la resistenza termica di qualsiasi film di ossido presente sulla superficie dell'acciaio.

L'efficienza del trasferimento di calore verso il centro di un coil di acciaio è in definitiva determinata da una complessa rete di resistenze formata dall'interazione tra gli strati solidi di acciaio e gli interstizi riempiti di gas che li separano.

Meccanismi di Trasferimento del Calore

Il Ruolo degli Interstizi Inter-laminari

Il trasferimento di calore in una struttura avvolta non si comporta come la conduzione attraverso un blocco solido. Il processo è fortemente influenzato dagli interstizi d'aria o di gas che esistono tra gli strati di acciaio.

All'interno di questi interstizi, il calore viene trasferito tramite convezione e irraggiamento. Questi meccanismi dominano dove manca il contatto fisico tra gli strati, agendo come un ponte attraverso lo spazio vuoto.

Conduzione Termica Solida

Il trasferimento di calore diretto avviene solo in specifici punti di contatto dove gli strati di acciaio si toccano fisicamente.

Questa conduzione termica solida fornisce il percorso di minore resistenza. Tuttavia, è limitata dalla rugosità superficiale e dalla planarità del nastro, che impediscono un contatto perfetto su tutta l'area.

Fattori Chiave di Influenza

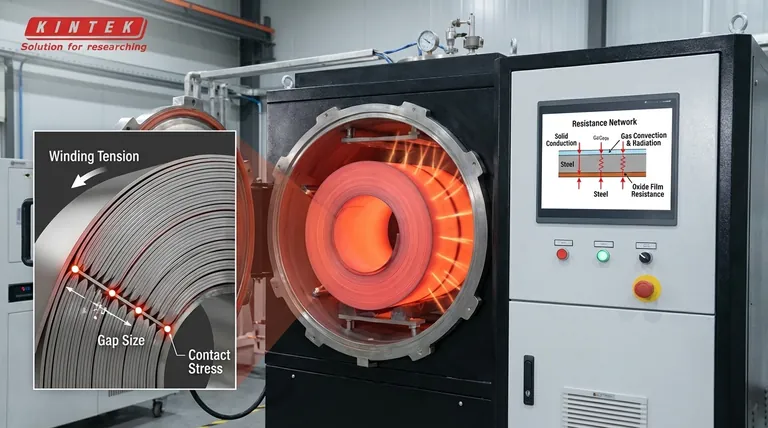

Tensione di Avvolgimento e Dimensione degli Interstizi

La tensione di avvolgimento applicata durante il processo di avvolgimento è la variabile strutturale più critica.

Una tensione più elevata comprime il coil, riducendo efficacemente la dimensione degli interstizi inter-laminari. Interstizi più piccoli minimizzano la distanza che il calore deve percorrere tramite convezione/irraggiamento e aumentano l'area superficiale disponibile per la conduzione solida.

Proprietà del Gas Protettivo

L'ambiente all'interno del forno di ricottura gioca un ruolo significativo. Il tipo e le proprietà termofisiche del gas protettivo che occupa gli interstizi inter-laminari influenzano direttamente la conducibilità.

I gas con una maggiore conducibilità termica facilitano un migliore trasferimento di calore attraverso gli interstizi dove manca il contatto metallo-metallo.

Film di Ossido Superficiale

La condizione superficiale del nastro di acciaio introduce un ulteriore strato di resistenza termica.

Un film di ossido sulla superficie dell'acciaio agisce come una barriera termica. Lo spessore e la composizione di questo film contribuiscono alla rete di resistenza complessiva, ostacolando il flusso di calore da uno strato all'altro.

Stress di Contatto

Oltre alla dimensione iniziale dell'interstizio, lo stress di contatto effettivo tra gli strati influenza la conducibilità.

Uno stress di contatto più elevato deforma le micro-asperità (rugosità superficiale), aumentando l'area di contatto effettiva. Ciò migliora la componente di conduzione solida della conducibilità termica totale.

Comprendere i Compromessi

L'Equilibrio della Tensione

Sebbene l'aumento della tensione di avvolgimento migliori la conducibilità termica radiale, non è una soluzione universale.

Una tensione eccessiva può portare a problemi meccanici, come incollaggio (bonding per diffusione) tra gli strati o deformazione della geometria del coil.

Limiti della Convezione del Gas

Affidarsi pesantemente alla convezione del gas in coil allentati può portare a un riscaldamento non uniforme.

Interstizi ampi possono consentire un migliore flusso di gas, ma interrompono l'uniformità del fronte di calore radiale, causando potenzialmente stress termici all'interno della struttura del coil.

Ottimizzazione dei Parametri di Processo

Per gestire efficacemente il processo di ricottura, è necessario bilanciare i vincoli meccanici con i requisiti termici.

- Se il tuo obiettivo principale è massimizzare l'efficienza di riscaldamento: Dai priorità a una tensione di avvolgimento più elevata per minimizzare la dimensione degli interstizi e massimizzare lo stress di contatto solido, aumentando così la conducibilità radiale.

- Se il tuo obiettivo principale è prevenire difetti superficiali: Monitora lo spessore del film di ossido e controlla l'atmosfera del gas protettivo per garantire proprietà termiche coerenti senza fare affidamento esclusivamente sulla compressione meccanica.

Comprendere il contributo specifico della dimensione degli interstizi e dello stress di contatto consente un controllo preciso della storia termica del coil.

Tabella Riassuntiva:

| Fattore | Meccanismo di Influenza | Impatto sulla Conducibilità Termica |

|---|---|---|

| Tensione di Avvolgimento | Riduce la dimensione degli interstizi inter-laminari | Aumenta la conducibilità tramite miglioramento del contatto |

| Gas Protettivo | Facilita il trasferimento di calore negli interstizi | I gas ad alta conducibilità migliorano il flusso di calore radiale |

| Stress di Contatto | Deforma le micro-asperità superficiali | Aumenta l'area di conduzione solida tra gli strati |

| Film di Ossido | Agisce come una barriera termica | Diminuisce la conducibilità aggiungendo resistenza termica |

| Rugosità Superficiale | Limita i punti di contatto fisico | Una rugosità maggiore solitamente riduce la conduzione solida |

Ottimizza il Tuo Processo di Ricottura con KINTEK

La conducibilità termica di precisione è la spina dorsale della produzione di acciaio di alta qualità. Supportata da R&S e produzione esperte, KINTEK offre sistemi ad alte prestazioni Muffola, Tubo, Rotativi, Sottovuoto e CVD, insieme ad altri forni ad alta temperatura da laboratorio, tutti completamente personalizzabili per soddisfare le tue esigenze metallurgiche uniche.

Sia che tu stia perfezionando i parametri di tensione di avvolgimento o ottimizzando gli ambienti con gas protettivi, i nostri sistemi esperti forniscono il riscaldamento uniforme e il controllo preciso necessari per eliminare i difetti e massimizzare l'efficienza.

Pronto a migliorare i tuoi risultati di trattamento termico? Contatta i nostri esperti oggi stesso per scoprire la soluzione di forno perfetta per il tuo laboratorio o la tua linea di produzione!

Guida Visiva

Riferimenti

- Yang Xiao-jing, Yu-Ren Li. Study of heat transfer model and buried thermocouple test of bell-type annealing furnace based on thermal equilibrium. DOI: 10.1038/s41598-025-97422-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

Domande frequenti

- Quali condizioni di processo deve fornire un forno di omogeneizzazione ad alta temperatura? Eliminare la segregazione dendritica

- In che modo un forno a atmosfera controllata contribuisce all'efficienza energetica? Costi inferiori grazie a una gestione termica avanzata

- Quali sono i tipi principali di atmosfere per forni a base di azoto? Ottimizza il tuo processo di trattamento termico

- Quali applicazioni hanno i forni a atmosfera nella produzione di celle solari? Aumentare l'efficienza con una lavorazione termica controllata

- Quali sono i cinque componenti chiave dei forni a atmosfera? Trattamento termico controllato di precisione per risultati superiori

- Quali materiali vengono tipicamente utilizzati per costruire la camera di riscaldamento nei forni ad atmosfera? Scopri le Opzioni Migliori per il Tuo Laboratorio

- Perché a volte è richiesta un'atmosfera reattiva nella lavorazione termica? Per ottenere una durezza superficiale e una durabilità superiori

- Quali caratteristiche rendono il forno a atmosfera a camera sperimentale facile da usare? Scopri i controlli intuitivi e l'automazione