In breve, un forno a camera viene utilizzato per ottenere proprietà specifiche dei materiali consentendo una precisa lavorazione termica. Queste proprietà includono durezza, resistenza, resistenza alla corrosione e duttilità migliorate, nonché densità e conduttività elettrica aumentate, alterando fondamentalmente la microstruttura interna di un materiale.

Un forno a camera raggiunge questi risultati non con un'azione diretta, ma creando un ambiente altamente controllato. È la gestione precisa della temperatura e dell'atmosfera che facilita i processi metallurgici come la ricottura o la sinterizzazione, che sono ciò che cambia veramente le caratteristiche finali del materiale.

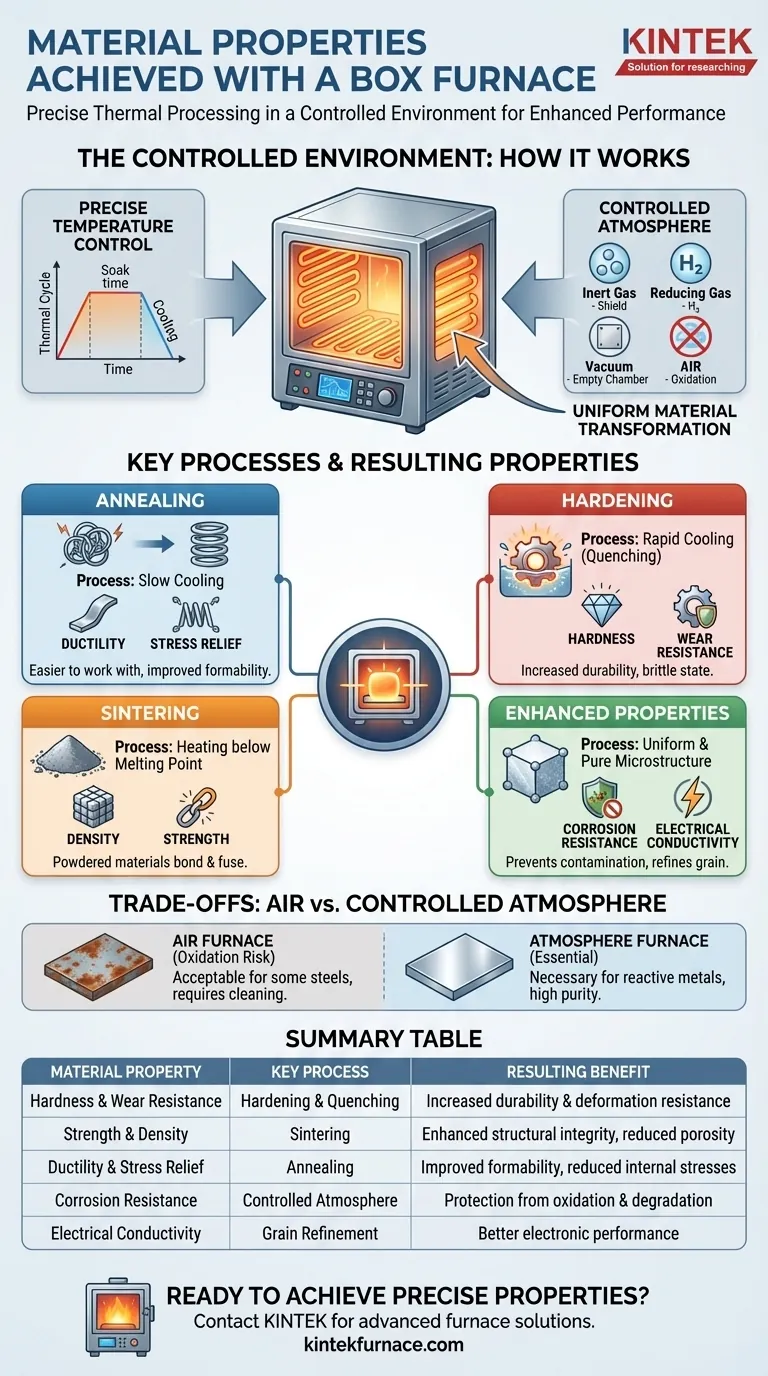

Come un forno a camera altera le proprietà dei materiali

Un forno a camera agisce come un ambiente controllato in cui il calore e l'atmosfera sono gli strumenti principali per la trasformazione del materiale. Le proprietà finali di un componente sono un risultato diretto di come queste due variabili vengono gestite.

Il principio di un'atmosfera controllata

La caratteristica più critica di un forno a camera avanzato è la sua capacità di controllare l'ambiente gassoso. Il riscaldamento dei metalli all'aria aperta provoca l'ossidazione (formazione di scaglie), che può compromettere la finitura superficiale e l'integrità strutturale.

Il controllo dell'atmosfera previene questo. L'uso di gas inerti come l'azoto o l'argon sposta l'ossigeno, proteggendo il materiale. L'uso di gas riducenti come l'idrogeno può rimuovere attivamente gli ossidi superficiali. Un ambiente sotto vuoto rimuove completamente tutti i gas reattivi.

Il ruolo del controllo preciso della temperatura

I moderni forni a camera utilizzano controllori programmabili e zone di riscaldamento uniformi. Questa precisione non riguarda solo il raggiungimento di una temperatura target, ma il controllo dell'intero ciclo termico—il tasso di riscaldamento, il tempo trascorso a temperatura (tempo di mantenimento) e il tasso di raffreddamento.

Questo controllo assicura che l'intera parte subisca la trasformazione prevista in modo uniforme, portando a proprietà del materiale coerenti e prevedibili.

Processi chiave e loro proprietà risultanti

Diversi processi termici eseguiti all'interno del forno producono risultati diversi. Il processo che scegli dipende interamente dal risultato desiderato per il materiale.

Ricottura per riduzione dello stress e duttilità

La ricottura comporta il riscaldamento di un materiale e il suo successivo raffreddamento lento. Questo processo allevia le sollecitazioni interne, affina la struttura del grano e aumenta la duttilità (la capacità di deformarsi senza fratturarsi), rendendo il materiale più morbido e più facile da lavorare.

Indurimento per resistenza e resistenza all'usura

I trattamenti termici per l'indurimento di solito comportano il riscaldamento di un metallo a una temperatura specifica e il suo successivo raffreddamento rapido (un processo chiamato tempra). Questo blocca la struttura cristallina del materiale in uno stato molto duro e fragile, aumentandone drasticamente la durezza e la resistenza all'usura.

Sinterizzazione per densità e resistenza

La sinterizzazione è un processo utilizzato per materiali in polvere (metalli o ceramiche). Il forno riscalda la polvere compattata a una temperatura inferiore al suo punto di fusione, facendo sì che le particelle si leghino e si fondano insieme. Questo aumenta significativamente la densità e la resistenza del materiale.

Miglioramento di altre proprietà chiave

Creando una microstruttura uniforme, priva di stress e pura, i trattamenti termici controllati possono anche migliorare altre proprietà. La prevenzione della contaminazione migliora la resistenza alla corrosione e una struttura del grano raffinata può migliorare la conduttività elettrica.

Comprendere i compromessi: atmosfera vs. aria

La decisione più significativa è se un semplice forno ad aria sia sufficiente o se sia necessaria un'atmosfera controllata. Questa scelta ha importanti implicazioni per i costi, la complessità e la qualità finale del materiale.

Il rischio di ossidazione nell'aria

Per molti acciai comuni e applicazioni non critiche, il riscaldamento in un forno standard con atmosfera d'aria è accettabile. Tuttavia, questo produrrà sempre uno strato di ossido sulla superficie che potrebbe dover essere rimosso in seguito.

La necessità del controllo dell'atmosfera

Per metalli reattivi (come il titanio), applicazioni ad alta purezza o processi in cui la finitura superficiale è critica (come la brasatura), un forno ad atmosfera è non negoziabile. L'ambiente controllato è essenziale per prevenire reazioni chimiche indesiderate che degraderebbero le proprietà del materiale.

Fare la scelta giusta per il tuo obiettivo

Per selezionare il processo giusto, devi prima definire il tuo obiettivo finale. Il forno è lo strumento, ma il processo è ciò che produce il risultato.

- Se il tuo obiettivo principale è indurire gli acciai di base: un semplice forno a camera con capacità di riscaldamento e tempra controllate può essere sufficiente.

- Se il tuo obiettivo principale è ottenere un'elevata duttilità o prevenire l'ossidazione superficiale: è necessario un forno ad atmosfera in grado di utilizzare gas inerti o riducenti durante un ciclo di ricottura.

- Se il tuo obiettivo principale è aumentare la densità e la resistenza dei materiali in polvere: un processo di sinterizzazione in un forno sotto vuoto o ad atmosfera controllata è l'approccio corretto.

- Se il tuo obiettivo principale è rimuovere le sollecitazioni interne per l'uniformità strutturale: un ciclo di ricottura precisamente controllato è il processo essenziale per il tuo materiale.

In definitiva, la scelta del forno a camera e del processo giusti riguarda la definizione dello stato finale desiderato e la comprensione dell'ambiente controllato necessario per raggiungerlo.

Tabella riassuntiva:

| Proprietà del materiale | Processo chiave | Beneficio risultante |

|---|---|---|

| Durezza e resistenza all'usura | Indurimento e tempra | Maggiore durata e resistenza alla deformazione |

| Resistenza e densità | Sinterizzazione | Integrità strutturale migliorata e porosità ridotta |

| Duttilità e riduzione dello stress | Ricottura | Migliore formabilità e riduzione delle sollecitazioni interne |

| Resistenza alla corrosione | Atmosfera controllata | Protezione dall'ossidazione e dalla degradazione chimica |

| Conduttività elettrica | Raffinamento del grano | Migliori prestazioni nelle applicazioni elettroniche |

Pronto a ottenere precise proprietà dei materiali nel tuo laboratorio? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i risultati della tua lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché pre-trattare le nanopolveri in un forno industriale? Ottimizzare la resistenza e la consistenza dei nanocompositi epossidici

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Qual è il ruolo di un forno a muffola nella sintesi di P2-Na0.67Ni0.33Mn0.67O2? Chiave per catodi ad alte prestazioni

- Come viene utilizzato un forno a muffola da laboratorio durante la fase di slegatura dei corpi verdi di HAp? Controllo Termico di Precisione

- Perché viene utilizzato un forno a muffola di precisione per il riscaldamento a gradiente durante la sintesi del diseleniuro di tungsteno drogato (WSe2)?