Il forno da laboratorio elettrico funge da strumento critico per l'omogeneizzazione termica nel processo di produzione del vetro. Fornisce un ambiente controllato con precisione per portare le materie prime dalla temperatura ambiente a circa 1100°C, garantendo che le polveri di ossido si decompongano e si fondano completamente in uno stato liquido uniforme.

Concetto chiave Raggiungere semplicemente un punto di fusione non è sufficiente per un vetro di alta qualità. Il vero valore del forno risiede nella sua capacità di mantenere una temperatura stabile per una durata specifica, consentendo la diffusione dei componenti chimici e la fuoriuscita delle bolle d'aria interne, passaggi non negoziabili per la produzione di materiale di grado ottico.

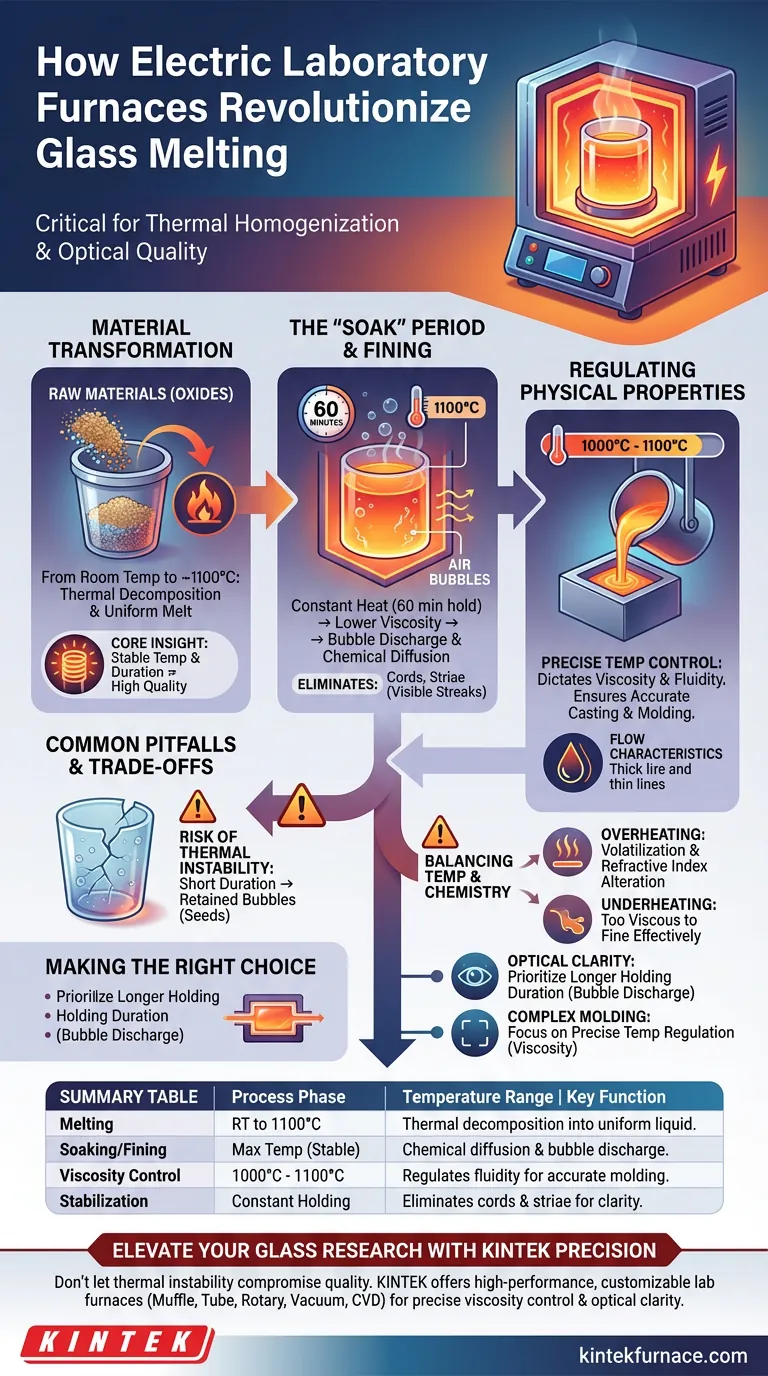

La meccanica della trasformazione dei materiali

Ottenere una fusione uniforme

La funzione principale del forno è facilitare le reazioni fisico-chimiche delle materie prime. Mentre il forno si riscalda dalla temperatura ambiente a 1100°C, innesca la decomposizione termica delle polveri di ossido.

Questo calore intenso e controllato guida la transizione da una miscela solida e granulare a un liquido coeso e uniforme. Senza questa specifica consistenza termica, il vetro conterrebbe materiali di carica non fusi, rendendolo inutile.

Il ruolo del periodo di "ammollo"

Una volta raggiunta la temperatura target, il forno svolge un ruolo cruciale nella stabilizzazione. Il processo richiede spesso il mantenimento della temperatura massima per una durata prestabilita, ad esempio 60 minuti.

Durante questo periodo di mantenimento, il calore costante abbassa la viscosità del vetro a sufficienza per consentire alle bolle d'aria interne di salire e scaricarsi. Contemporaneamente, consente ai componenti chimici di diffondersi uniformemente in tutta la miscela, eliminando cordoni o striature (linee visibili) nel prodotto finale.

Regolazione delle proprietà fisiche

Controllo della viscosità e della fluidità

Il forno elettrico agisce come un regolatore delle caratteristiche di flusso della massa fusa di vetro. Il preciso controllo della temperatura, spesso entro un intervallo ristretto intorno a 1000°C-1100°C, detta direttamente la viscosità del vetro fuso.

Gestendo l'apporto di calore, il forno assicura che il fluido abbia il giusto "spessore" per la lavorazione. Ciò influisce direttamente sulla qualità delle successive fasi di colata e stampaggio, garantendo che il vetro riempia gli stampi in modo accurato senza raffreddamento prematuro.

Errori comuni e compromessi

Il rischio di instabilità termica

Sebbene i forni elettrici offrano alta precisione, il mancato mantenimento del tempo di mantenimento specifico o del profilo di temperatura porta a difetti. Se la durata è troppo breve, il vetro manterrà bolle (semi).

Bilanciare temperatura e chimica

Esiste un delicato equilibrio tra temperatura e composizione chimica. Il surriscaldamento può portare alla volatilizzazione di alcuni componenti volatili, alterando l'indice di rifrazione finale del vetro. Al contrario, un sottoriscaldamento si traduce in una miscela troppo viscosa per essere affinata (rimozione delle bolle) efficacemente.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'utilità di un forno da laboratorio elettrico, allinea il tuo profilo termico con i tuoi specifici requisiti di produzione:

- Se la tua attenzione principale è la chiarezza ottica: Dai priorità a una durata di mantenimento più lunga alla temperatura di picco per garantire la massima scarica di bolle e la diffusione chimica.

- Se la tua attenzione principale è lo stampaggio complesso: Concentrati sulla precisa regolazione della temperatura per mantenere l'esatta viscosità e fluidità necessarie per riempire dettagli complessi dello stampo.

Il riscaldamento di precisione è il ponte tra il potenziale chimico grezzo e un prodotto finale impeccabile di qualità ottica.

Tabella riassuntiva:

| Fase di processo | Intervallo di temperatura | Funzione chiave nella produzione del vetro |

|---|---|---|

| Fusione | TA a 1100°C | Decomposizione termica degli ossidi in uno stato liquido uniforme. |

| Ammollo/Raffinazione | Temp. Max (stabile) | Facilita la diffusione chimica e la scarica delle bolle interne. |

| Controllo della viscosità | 1000°C - 1100°C | Regola la fluidità per uno stampaggio e una colata accurati. |

| Stabilizzazione | Mantenimento costante | Elimina cordoni e striature per una chiarezza di grado ottico. |

Migliora la tua ricerca sul vetro con la precisione KINTEK

Non lasciare che l'instabilità termica comprometta la qualità del tuo vetro. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per le tue specifiche esigenze di fusione del vetro e di lavorazione termica. Sia che tu richieda un controllo preciso della viscosità o una chiarezza ottica superiore, i nostri forni ad alta temperatura da laboratorio forniscono la stabilità che i tuoi materiali richiedono.

Pronto a perfezionare i tuoi risultati? Contatta oggi i nostri esperti per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Fathy Abdel-Wahab, Heba Abdelmaksoud. Investigation of oxygen defects in chromium-doped borosilicate glass co-doped with alkali metal (Na2O) and transition metal (ZnO) for photonic applications. DOI: 10.1007/s00339-024-08114-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché la ricottura ad alta temperatura in un forno a muffola è essenziale per i catodi di grafene stampati a schermo?

- Quali settori utilizzano comunemente le muffole elettriche? Essenziali per la lavorazione precisa ad alta temperatura

- Quale ruolo svolge un forno a muffola durante la stabilizzazione ossidativa delle nanofibre? Trasformazione Chimica Essenziale

- Quale ruolo svolge una muffola da laboratorio nella determinazione del contenuto di fosforo? Guida essenziale alla calcinazione a secco

- Come un forno a muffola ad alta temperatura facilita la formazione di nanofiller TiO2 a fase mista? Guida al controllo di fase

- Qual è una delle funzioni primarie di una fornace a muffola nell'analisi dei materiali? Scopri il suo ruolo nella determinazione precisa del contenuto di ceneri

- Qual è la funzione di un forno a muffola da laboratorio nel processo di ricottura? Padronanza del rilassamento dello stress e della stabilità

- Perché il processo di calcinazione in un forno a muffola è necessario per la preparazione dell'ossido bimetallico CuCo2O4?