In sintesi, il trattamento termico sottovuoto migliora la durata di servizio delle parti meccaniche modificando fondamentalmente l'ambiente in cui vengono riscaldate. Questo processo purifica la superficie del metallo e rimuove i gas interni nocivi, prevenendo comuni meccanismi di rottura come l'infragilimento e la fatica superficiale. Permettendo al materiale di raggiungere il suo pieno potenziale di prestazioni teorico, la durata di servizio può spesso essere raddoppiata o addirittura decuplicata per componenti critici.

Il vantaggio principale del trattamento termico sottovuoto non è solo ciò che fa, ma ciò che previene. Eliminando le reazioni con i gas atmosferici, arresta i danni superficiali e sottosuperficiali prima che possano iniziare, risultando in un componente internamente più pulito ed esternamente più durevole rispetto a uno trattato in un forno convenzionale.

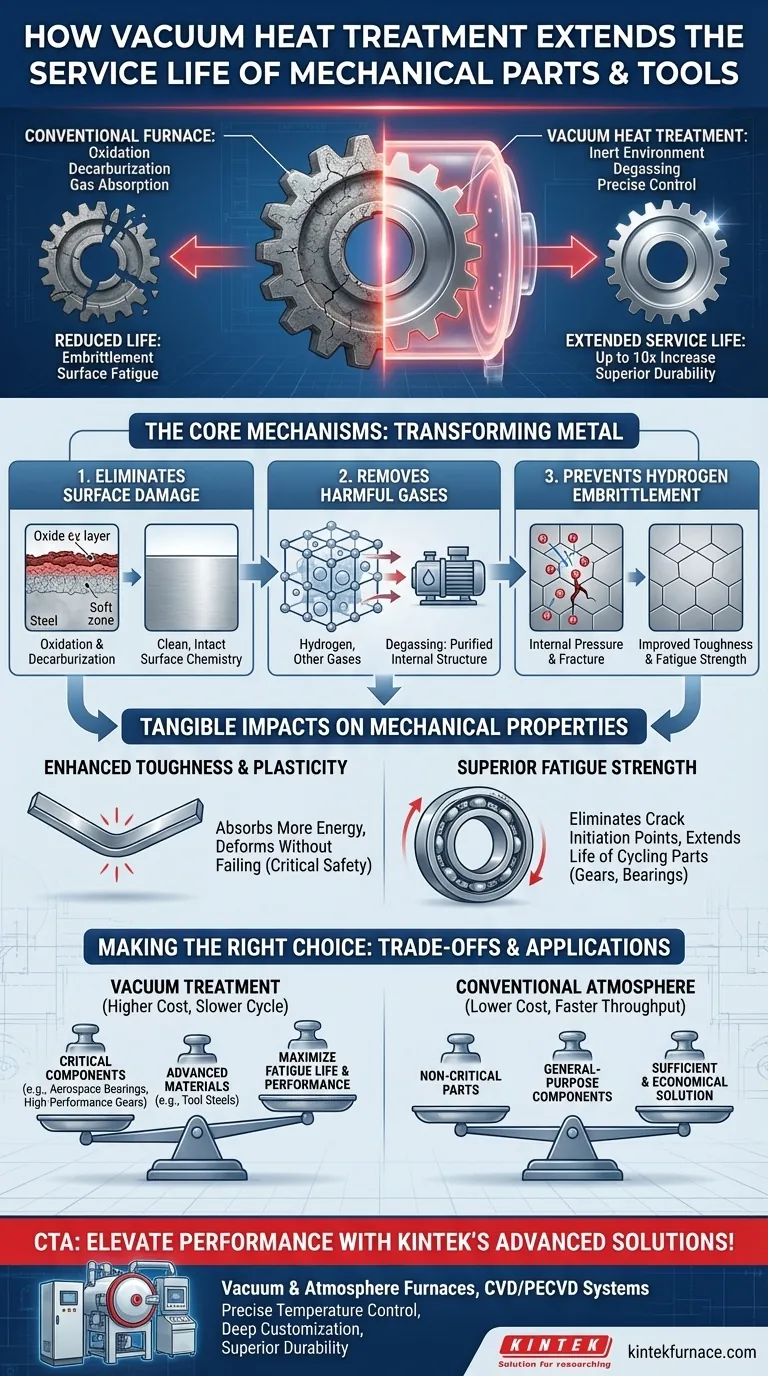

I Meccanismi Fondamentali: Come il Vuoto Trasforma il Metallo

La "magia" del trattamento termico sottovuoto risiede nella sua capacità di controllare l'ambiente del pezzo con estrema precisione durante il suo stato più vulnerabile e ad alta temperatura. Ciò previene una serie di reazioni negative che degradano le prestazioni.

Eliminazione dell'Ossidazione Superficiale e della Decarburazione

In un forno tradizionale, la superficie metallica calda reagisce con l'ossigeno e altri gas presenti nell'atmosfera. Ciò crea una scaglia fragile e indesiderabile (ossidazione) o può bruciare il carbonio dalla superficie dell'acciaio (decarburazione), lasciando uno strato esterno più morbido.

Un ambiente sottovuoto è inerte. Rimuovendo i gas reattivi, assicura che il pezzo emerga dal forno pulito, brillante e con la sua chimica superficiale perfettamente intatta.

Rimozione dei Gas Disciolti Nocivi

I metalli, in particolare l'acciaio, possono assorbire gas come l'idrogeno durante il loro processo di fabbricazione. Questi gas disciolti agiscono come impurità interne che creano problemi significativi.

Il trattamento termico sottovuoto degassa efficacemente il materiale. La combinazione di calore elevato e bassa pressione estrae questi gas disciolti dal metallo, dove vengono poi pompati via dal sistema del vuoto.

Prevenzione dell'Infragilimento da Idrogeno

L'idrogeno è particolarmente dannoso. I singoli atomi di idrogeno possono migrare e rimanere intrappolati all'interno della struttura cristallina del metallo, creando immensi punti di pressione interni.

Questo fenomeno, noto come infragilimento da idrogeno, riduce drasticamente la duttilità e la tenacità di un materiale, rendendolo soggetto a fratture improvvise e fragili sotto carico. Rimuovendo l'idrogeno, il trattamento sottovuoto migliora direttamente la tenacità e la resistenza alla fatica del pezzo.

L'Impatto Tangibile sulle Proprietà Meccaniche

L'eliminazione di questi fattori negativi si traduce direttamente in miglioramenti misurabili nelle proprietà che definiscono la durata di servizio di un pezzo.

Tenacità e Plasticità Migliorate

Una struttura interna più pulita e priva di gas consente al metallo di comportarsi come previsto. Avrà una tenacità maggiore, il che significa che può assorbire più energia e impatto prima di fratturarsi.

Ciò migliora anche la plasticità, la capacità del materiale di deformarsi leggermente sotto carico estremo senza cedimenti, una caratteristica di sicurezza critica.

Resistenza a Fatica Superiore

Le rotture per fatica – che rappresentano la stragrande maggioranza dei cedimenti meccanici in parti rotanti o cicliche – iniziano quasi sempre da una imperfezione microscopica della superficie.

Poiché il trattamento termico sottovuoto produce una superficie perfettamente pulita, priva di pitting di ossido o punti morbidi decarburati, elimina i punti di innesco più comuni per le cricche da fatica. Ciò prolunga drasticamente la vita di componenti come cuscinetti, ingranaggi e alberi.

Comprendere i Compromessi

Sebbene potente, il trattamento termico sottovuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere decisioni ingegneristiche valide.

Costo del Processo Superiore

I forni sottovuoto sono più complessi e costosi da costruire e gestire rispetto ai forni ad atmosfera convenzionali. Questo si traduce in un costo maggiore per pezzo.

Tempi di Ciclo Più Lenti

Raggiungere un vuoto profondo richiede tempo. Il processo di pompaggio della camera può comportare tempi di ciclo complessivi più lunghi rispetto ai forni ad atmosfera continua, influenzando la produttività.

Non Sempre Necessario

Per componenti semplici e a basso stress o materiali in cui la finitura superficiale e le massime prestazioni a fatica non sono fattori critici di progettazione, il costo aggiuntivo del trattamento sottovuoto potrebbe non fornire un ritorno sull'investimento significativo.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo di trattamento termico corretto richiede l'allineamento dei benefici del metodo con il tuo obiettivo ingegneristico primario.

- Se il tuo obiettivo principale è massimizzare la vita a fatica in componenti critici: La superficie pulita e la rimozione dell'idrogeno interno rendono il trattamento sottovuoto la scelta superiore per parti come bielle, ingranaggi ad alte prestazioni e cuscinetti aerospaziali.

- Se il tuo obiettivo principale è la lavorazione di acciai per utensili avanzati o materiali ad alta lega: Il controllo preciso della temperatura e la prevenzione della decarburazione sono essenziali per raggiungere la durezza, la resistenza all'usura e la tenacità richieste.

- Se il tuo obiettivo principale è la produzione sensibile ai costi di parti non critiche: Il trattamento termico ad atmosfera tradizionale spesso fornisce una soluzione sufficiente e più economica per componenti di uso generale.

Comprendendo questi principi, puoi specificare un processo di trattamento termico che non solo tempra un pezzo, ma lo ottimizza veramente per la massima durata e prestazioni.

Tabella riassuntiva:

| Meccanismo | Beneficio Chiave | Impatto sulla Durata di Servizio |

|---|---|---|

| Elimina l'ossidazione superficiale e la decarburazione | Superficie pulita e intatta | Riduce l'innesco delle cricche da fatica, prolunga la vita utile |

| Rimuove i gas disciolti nocivi | Struttura interna purificata | Migliora tenacità e plasticità, previene l'infragilimento |

| Previene l'infragilimento da idrogeno | Resistenza a fatica migliorata | Aumenta la durabilità sotto carichi ciclici |

Migliora le prestazioni dei tuoi componenti con le soluzioni avanzate di trattamento termico sottovuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come Forni a Vuoto e Atmosfera, Forni a Muffola, Tubo, Rotanti e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, aiutandoti a ottenere una durabilità superiore e una durata di servizio estesa per le parti critiche. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori