In sintesi, il riscaldamento a gas indiretto migliora l'efficienza del forno a vuoto non modificando la fisica del trasferimento di calore all'interno del vuoto, ma sostituendo strategicamente una fonte di energia ad alto costo (elettricità) con una più economica (gas naturale). Questo cambiamento promuove principalmente l'efficienza economica e fornisce vantaggi significativi nella gestione complessiva dell'energia dell'impianto, portando a un ritorno sull'investimento più rapido.

Mentre un tradizionale forno elettrico e un forno a gas indiretto riscaldano entrambi efficacemente i pezzi sotto vuoto, la differenza fondamentale risiede nella fonte dell'energia. Il riscaldamento a gas indiretto sfrutta l'economicità del gas naturale per ridurre le spese operative e alleggerire il carico sulla rete elettrica.

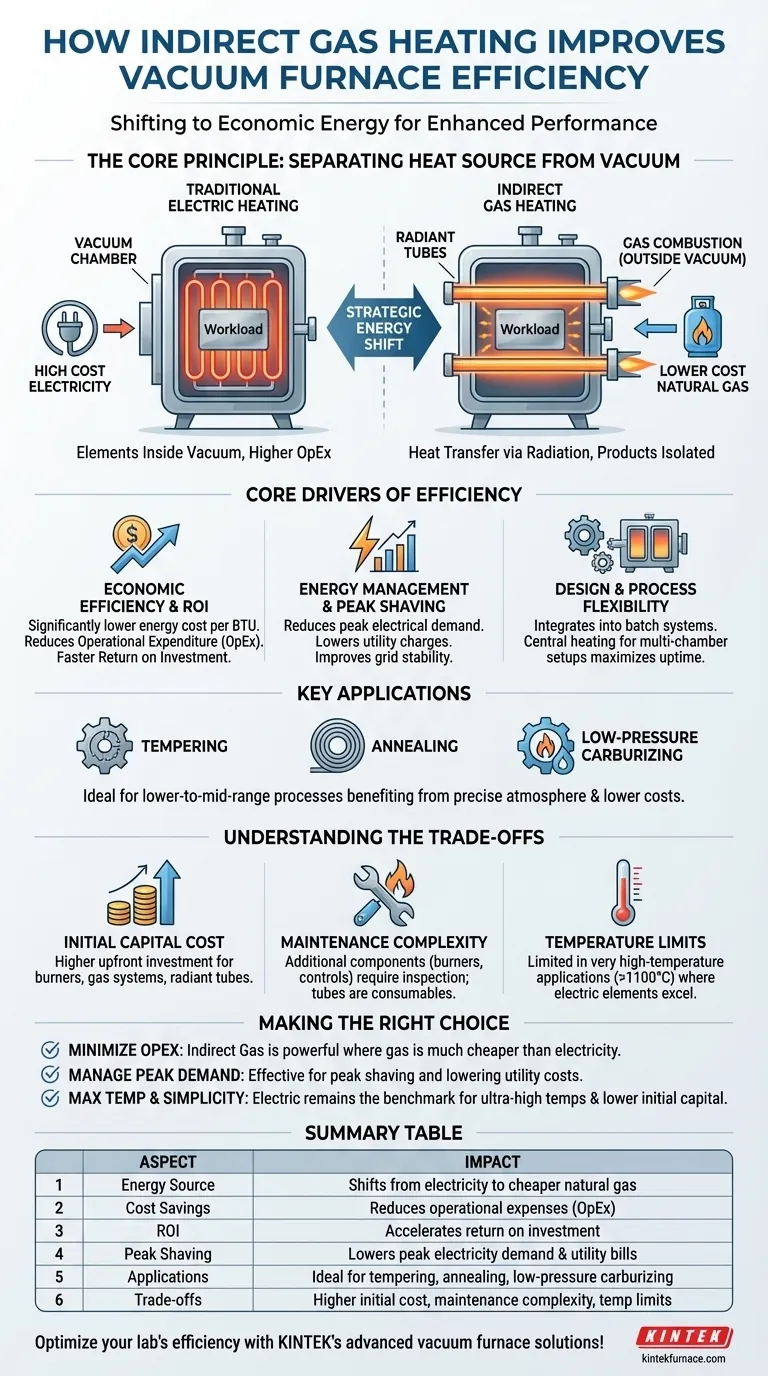

Il Principio: Separare la Fonte di Calore dal Vuoto

Per comprendere i guadagni di efficienza, è fondamentale capire come funziona questa tecnologia. Essa disaccoppia il processo di combustione dall'ambiente controllato del vuoto.

Cos'è il Riscaldamento Indiretto?

In un forno a vuoto elettrico standard, gli elementi riscaldanti si trovano direttamente all'interno della camera a vuoto.

Il riscaldamento a gas indiretto funziona diversamente. La combustione del gas naturale avviene all'esterno della camera a vuoto in un componente sigillato, tipicamente un tubo radiante.

Il Ruolo dei Tubi Radianti

Questi bruciatori a gas riscaldano i tubi radianti a una temperatura molto elevata. I tubi, che attraversano la camera del forno, quindi si illuminano e irradiano energia termica verso l'interno, riscaldando il carico di lavoro.

Questo design trasferisce abilmente il calore nella camera mantenendo tutti i prodotti della combustione completamente isolati dal vuoto e dalle parti in lavorazione.

Dove Eccelle: Applicazioni Chiave

Questo metodo è particolarmente efficace per processi a temperature medio-basse dove i costi dell'elettricità possono rappresentare un onere significativo.

Le applicazioni comuni includono la tempra, la ricottura e la carburazione a bassa pressione, che beneficiano del preciso controllo atmosferico di un forno a vuoto combinato con costi energetici inferiori.

Fattori Chiave dell'Efficienza

Il termine "efficienza" qui si riferisce a una combinazione di vantaggi economici, energetici e operativi. È un miglioramento olistico, non solo termodinamico.

Efficienza Economica e ROI

Il fattore principale per l'adozione del riscaldamento a gas indiretto è il costo. Nella maggior parte delle regioni industriali, il gas naturale è una fonte di energia significativamente più economica per BTU rispetto all'elettricità.

Questo differenziale di costo riduce direttamente le spese operative (OpEx) del forno, portando a un ritorno sull'investimento (ROI) più rapido per l'attrezzatura.

Gestione dell'Energia e Peak Shaving

I grandi forni elettrici rappresentano un carico elettrico massiccio. Il loro funzionamento contribuisce alla "domanda di picco" di un impianto, che spesso comporta costi elevati da parte dei fornitori di servizi pubblici.

Spostando questo carico termico al gas naturale, un impianto può ridurre il suo consumo di elettricità di picco. Questa pratica, nota come peak shaving, riduce le bollette e migliora la stabilità della rete elettrica dell'impianto.

Flessibilità di Progettazione e Processo

Il riscaldamento a gas indiretto può essere integrato in vari design di forni, inclusi sistemi a batch a camera singola e multicamera.

Nei forni multicamera, questo può essere particolarmente efficiente. Una camera di riscaldamento centrale con riscaldamento a gas indiretto può servire più camere di processo o di raffreddamento, massimizzando il tempo di attività e la produttività dell'intero sistema.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. Una valutazione oggettiva richiede il riconoscimento dei potenziali svantaggi e considerazioni.

Costo Iniziale del Capitale

Un forno a vuoto dotato di riscaldamento a gas indiretto può avere un costo iniziale di capitale più elevato rispetto alla sua controparte completamente elettrica a causa della necessità di bruciatori, tubazioni del gas, sistemi di scarico e tubi radianti specializzati.

Complessità della Manutenzione

I sistemi a gas introducono componenti aggiuntivi che richiedono ispezione e manutenzione, come bruciatori, sistemi di accensione e controlli di sicurezza della fiamma. I tubi radianti stessi sono anche materiali di consumo che alla fine richiederanno la sostituzione.

Uniformità e Limiti di Temperatura

Ottenere un'eccellente uniformità di temperatura con i tubi radianti richiede un'attenta ingegneria nella loro collocazione e progettazione. Sebbene i sistemi moderni siano altamente efficaci, potrebbero incontrare limitazioni in applicazioni a temperature molto elevate (superiori a ~2000°F o ~1100°C) dove eccellono materiali come grafite o elementi elettrici in molibdeno.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe basarsi su una valutazione lucida delle priorità operative e finanziarie specifiche del tuo impianto.

- Se il tuo obiettivo principale è minimizzare le spese operative (OpEx): Il riscaldamento a gas indiretto è uno strumento potente, specialmente in regioni con un grande divario di prezzo tra gas naturale ed elettricità.

- Se il tuo obiettivo principale è gestire un'elevata domanda di picco elettrica: Questa tecnologia offre una strategia diretta ed efficace per il peak shaving e la riduzione dei costi complessivi delle utenze.

- Se il tuo obiettivo principale è la massima gamma di temperature e la semplicità del processo: Un tradizionale forno a vuoto completamente elettrico rimane il punto di riferimento per la semplicità, i lavori a temperature ultra-elevate e un investimento iniziale di capitale inferiore.

In definitiva, scegliere la giusta tecnologia di riscaldamento significa allineare i punti di forza dell'attrezzatura con la strategia energetica a lungo termine e gli obiettivi finanziari della tua struttura.

Tabella riassuntiva:

| Aspetto | Impatto |

|---|---|

| Fonte Energetica | Passa dall'elettricità al gas naturale più economico |

| Risparmi sui Costi | Riduce le spese operative (OpEx) |

| ROI | Accelera il ritorno sull'investimento |

| Peak Shaving | Abbassa la domanda di picco di elettricità e le bollette |

| Applicazioni | Ideale per tempra, ricottura, carburazione a bassa pressione |

| Compromessi | Costo iniziale più elevato, complessità della manutenzione, limiti di temperatura (~1100°C) |

Ottimizza l'efficienza del tuo laboratorio con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, tubolari, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, aiutandoti a ridurre i costi e migliorare le prestazioni. Contattaci oggi stesso per discutere come possiamo adattare i nostri prodotti ai tuoi obiettivi!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori