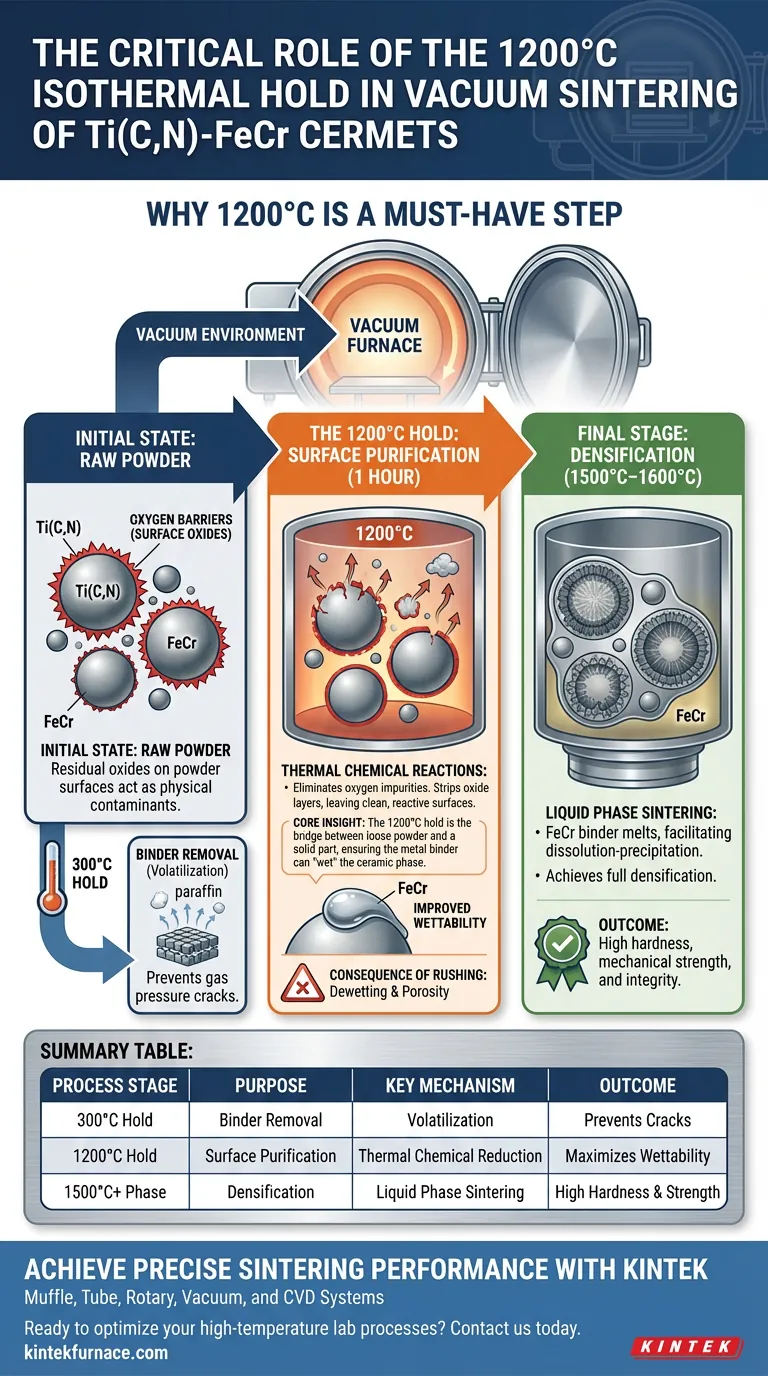

Una permanenza isotermica di lunga durata a 1200°C è strettamente necessaria per purificare chimicamente le superfici del materiale prima che avvenga la fusione. Nello specifico, questa fase di un'ora nel forno di sinterizzazione sotto vuoto è progettata per ridurre completamente gli ossidi residui presenti sulle particelle di polvere. Utilizzando l'ambiente sottovuoto per facilitare le reazioni chimico-termiche, questo passaggio elimina le impurità di ossigeno che agiscono come barriere al legame.

Concetto Chiave: La permanenza a 1200°C è il ponte tra la polvere sciolta e una parte solida. Rimuovendo gli ossidi superficiali, assicura che il legante metallico possa "bagnare" la fase ceramica. Senza questa preparazione chimica, la successiva sinterizzazione in fase liquida non riuscirà a raggiungere una densificazione completa.

Il Ruolo Critico della Chimica Superficiale

Eliminazione delle Barriere di Ossigeno

L'ostacolo principale alle cermet di alta qualità è l'ossidazione superficiale.

Le polveri grezze utilizzate nelle cermet Ti(C,N)-FeCr contengono inevitabilmente ossidi residui sulle loro superfici. Se questi ossidi rimangono durante le fasi ad alta temperatura, agiscono come contaminanti fisici che impediscono ai materiali di fondersi.

Il Meccanismo di Riduzione

La permanenza isotermica a 1200°C innesca reazioni chimico-termiche nell'ambiente sottovuoto.

Mantenere questa temperatura per un'ora fornisce tempo ed energia sufficienti per scomporre questi strati di ossido. Questo processo rimuove efficacemente le impurità di ossigeno dal sistema, lasciando superfici pulite e reattive sulle particelle di polvere.

Dalla Purificazione alla Densificazione

Miglioramento della Bagnabilità

Il risultato immediato della rimozione degli ossidi è una bagnabilità significativamente migliorata.

La bagnabilità si riferisce alla capacità del legante metallico liquido (FeCr) di diffondersi e aderire alla fase ceramica solida (Ti(C,N)). Una superficie pulita e priva di ossidi è l'unica superficie che il legante può effettivamente "bagnare".

Abilitazione della Sinterizzazione in Fase Liquida

Questa bagnabilità è il prerequisito necessario per la fase finale del processo.

Una volta che il forno raggiunge i 1500°C–1600°C, il legante FeCr si fonde per innescare la sinterizzazione in fase liquida. Poiché la fase a 1200°C ha rimosso gli ossidi, il legante può ora facilitare le reazioni di dissoluzione-precipitazione necessarie per formare la complessa microstruttura "core-rim", garantendo una densificazione completa.

Comprensione dei Rischi del Processo

La Conseguenza della Fretta

Ridurre la durata della permanenza a 1200°C è un errore critico nella progettazione del processo.

Se la permanenza è troppo breve, rimarranno ossidi residui. Ciò porta a un "non bagnamento", in cui il legante si aggrega invece di diffondersi. Il risultato finale è un materiale con elevata porosità, scarso legame meccanico e durezza compromessa.

Distinzione tra Fasi del Processo

È fondamentale non confondere lo scopo della permanenza a 1200°C con quella a 300°C.

Mentre la permanenza a 1200°C gestisce la purezza chimica (ossidi), la permanenza a 300°C gestisce l'integrità strutturale rimuovendo lentamente agenti formativi come la paraffina. Trascurare la permanenza a temperatura più bassa causa cricche da pressione di gas; trascurare la permanenza a 1200°C causa fallimento metallurgico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottenere proprietà specifiche del materiale, è necessario ottimizzare ogni fase del ciclo di sinterizzazione sotto vuoto:

- Se il tuo obiettivo principale è la Massima Densità: Assicurati che la permanenza a 1200°C sia mantenuta per l'intera ora per garantire una riduzione completa degli ossidi e una bagnabilità ottimale del legante.

- Se il tuo obiettivo principale è l'Integrità Strutturale: Non trascurare la permanenza a 300°C; un controllo preciso della temperatura qui previene la rapida volatilizzazione degli agenti formativi che porta a cricche.

- Se il tuo obiettivo principale è la Durezza e la Tenacità: affidati alla fase 1500°C–1600°C per formare le fasi del bordo, ma ricorda che ciò è impossibile senza la preparazione superficiale effettuata a 1200°C.

Il successo nella sinterizzazione delle cermet Ti(C,N)-FeCr si basa su una superficie pulita tanto quanto sul calore elevato; la permanenza a 1200°C è il custode di quella pulizia.

Tabella Riassuntiva:

| Fase del Processo | Scopo | Meccanismo Chiave | Risultato |

|---|---|---|---|

| Permanenza a 300°C | Rimozione del Legante | Volatilizzazione degli agenti formativi (paraffina) | Previene cricche da pressione di gas |

| Permanenza a 1200°C | Purificazione Superficiale | Riduzione chimico-termica degli ossidi | Massimizza la bagnabilità per il legante |

| Fase 1500°C+ | Densificazione | Sinterizzazione in fase liquida e formazione core-rim | Elevata durezza e resistenza meccanica |

Ottieni Prestazioni di Sinterizzazione Precise con KINTEK

Non lasciare che le impurità superficiali compromettano l'integrità del tuo materiale. KINTEK offre soluzioni di sinterizzazione sotto vuoto all'avanguardia, supportate da R&S e produzione esperte. I nostri sistemi Muffle, Tube, Rotary, Vacuum e CVD sono completamente personalizzabili per soddisfare le rigorose esigenze della produzione di cermet Ti(C,N)-FeCr, garantendo permanenze precise della temperatura e ambienti sottovuoto superiori.

Pronto a ottimizzare i tuoi processi di laboratorio ad alta temperatura? Contattaci oggi stesso per scoprire come le nostre soluzioni di forni su misura possono migliorare la tua densificazione e la qualità del materiale.

Guida Visiva

Riferimenti

- T.H. Pampori, Jakob Kübarsepp. Exploring Microstructural Properties, Phase Transformations, and Wettability in High-Chromium Content Iron-bonded Ti(C,N)-based Cermet. DOI: 10.2497/jjspm.16p-t14-06

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Come viene utilizzato uno spettrometro di massa nei test TPO per catalizzatori? Migliora la tua caratterizzazione dei materiali

- Perché è necessario un controllo preciso della velocità di riscaldamento? Padroneggia il trattamento termico del carbone attivo con KINTEK

- In che modo la capacità di temperatura dei forni continui avvantaggia i processi industriali? Aumenta la produzione ad alto volume con calore estremo

- Come fa un forno di raffinazione a separare le impurità? Padroneggiare la produzione di fosforo bianco ad alta purezza

- Perché la stabilità ad alta temperatura è importante per i substrati di Cu2O? Garantire l'efficienza elettrocatalitica a lungo termine

- Qual è la funzione di un mulino a sfere planetario nella produzione di magnesio? Ottenere la massima efficienza di reazione

- Qual è il significato di 1200 °C nella sintesi di ZrO2:Ti? Sblocca la purezza di fase nelle ceramiche ad alte prestazioni

- Perché il pre-trattamento a 700°C è necessario per l'idratazione D2O su Ba0.95La0.05(Fe1-xYx)O3-δ? Garantire risultati accurati