Nella sua essenza, la capacità di temperatura di un forno continuo è il suo vantaggio determinante, che consente processi industriali che richiedono calore estremo e sostenuto su larga scala. Questa capacità di operare costantemente vicino al punto di fusione dei metalli di base consente la produzione ad alto volume di materiali con proprietà avanzate specifiche che sarebbero altrimenti irraggiungibili in altri tipi di forni.

Il vero valore di un forno continuo non è solo la sua alta temperatura, ma la sua capacità di mantenere tale calore lungo una linea di produzione continua. Ciò trasforma processi termici impegnativi come la sinterizzazione ad alta temperatura e il trattamento dei metalli da operazioni a lotti a processi di produzione efficienti e scalabili.

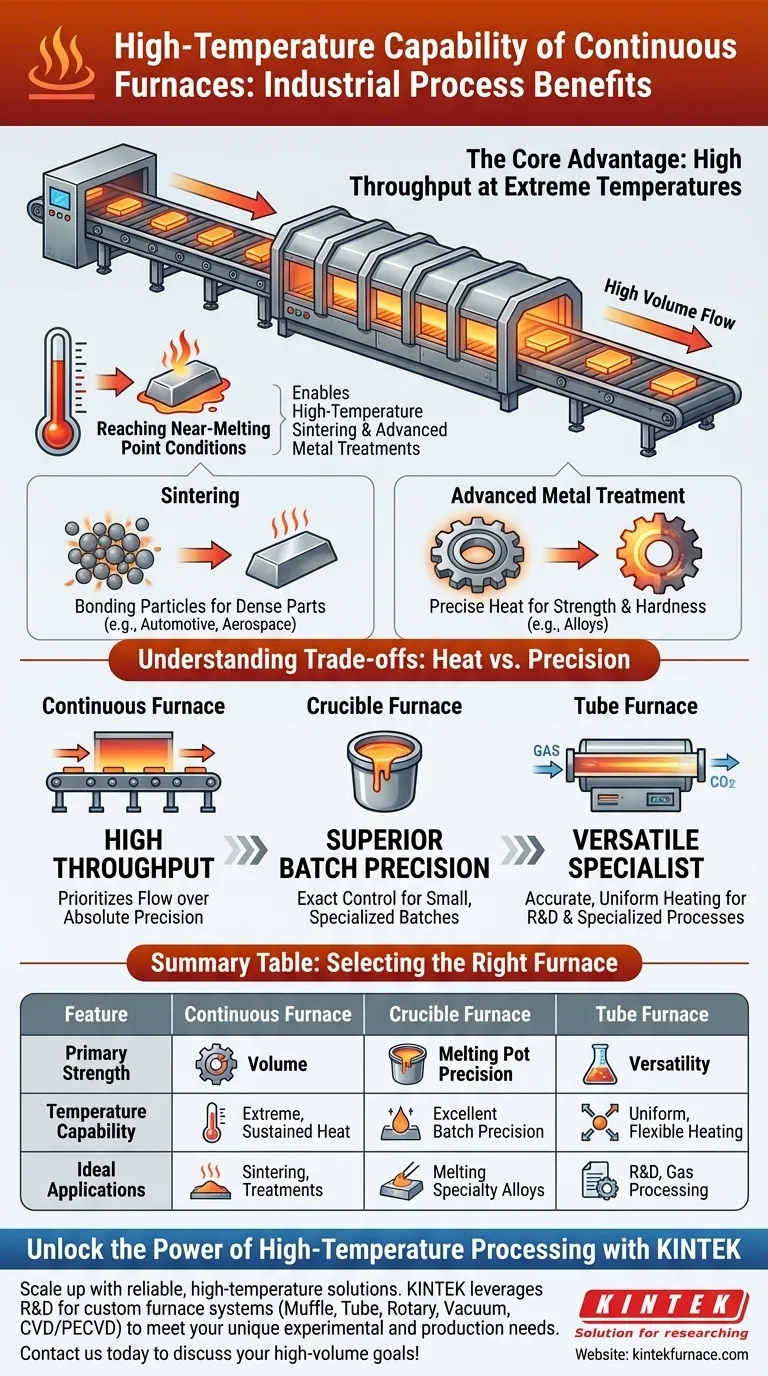

Il Vantaggio Fondamentale: Alta Produttività a Temperature Estreme

Un forno continuo è progettato come un cavallo di battaglia della produzione. Il suo design privilegia il passaggio di un grande volume di materiale attraverso un ambiente ad alto calore controllato in modo coerente.

Raggiungere Condizioni Vicine al Punto di Fusione

La capacità di operare vicino al punto di fusione di un metallo di base è fondamentale. Questa energia termica estrema è necessaria per alterare fondamentalmente la microstruttura e le proprietà di un materiale, che è l'obiettivo principale di molti processi di trattamento termico avanzati.

Abilitare Processi Industriali Chiave

Questa capacità di alto calore non è teorica; è un prerequisito per applicazioni specifiche ad alto valore.

- Sinterizzazione ad Alta Temperatura: Questo processo prevede il riscaldamento di materiali in polvere compattati a temperature appena inferiori al loro punto di fusione per legare insieme le particelle, creando un oggetto solido e denso. I forni continui rendono possibile la sinterizzazione di componenti per settori come l'automotive e l'aerospaziale su scala di massa.

- Trattamenti Metallici Avanzati: Certi trattamenti, come la ricottura in soluzione o cicli di indurimento specifici per leghe ad alte prestazioni, richiedono un'esposizione precisa a temperature estreme per ottenere la desiderata resistenza, durezza o resistenza alla corrosione.

Comprendere i Compromessi: Calore vs. Precisione

Sebbene potente, un forno continuo non è la soluzione universale per tutte le applicazioni di riscaldamento. La scelta ottimale dipende dal preciso equilibrio richiesto tra volume di produzione, uniformità della temperatura e controllo del processo.

Forni Continui: Costruiti per il Volume

Il punto di forza principale di un forno continuo è l'alta produttività. Sono progettati per la produzione su scala industriale dove l'obiettivo è processare una grande quantità di pezzi simili in condizioni termiche coerenti. Sebbene mantengano un buon controllo della temperatura, il loro design privilegia il flusso rispetto alla precisione assoluta di un forno a lotti.

Forni a Crogiolo: Dare Priorità al Controllo Esatto

Al contrario, i forni a crogiolo eccellono nel fornire un controllo della temperatura eccellente e preciso per un lotto contenuto di materiale. Ciò è cruciale per applicazioni come la fusione di leghe speciali dove anche lievi deviazioni di temperatura possono influire negativamente sulle proprietà finali del materiale. Sacrificano la produttività per una superiore precisione a livello di lotto.

Forni a Tubo: Lo Specialista Versatile

I forni a tubo offrono una miscela unica di controllo accurato della temperatura, riscaldamento uniforme e versatilità di processo, spesso per applicazioni più piccole o più specializzate. Sono cavalli di battaglia nella ricerca e sviluppo, nei test sui materiali e nei processi chimici specializzati come la pirolisi o la lavorazione di gas, dove la scalabilità e la precisione sono entrambe importanti.

Fare la Scelta Giusta per il Tuo Processo

Selezionare la tecnologia di forno corretta è fondamentale per raggiungere i tuoi obiettivi di produzione, standard di qualità e budget. Il tuo obiettivo primario guiderà la tua decisione.

- Se la tua priorità principale è la produzione ad alto volume di parti sinterizzate o metalli trattati termicamente: Un forno continuo è la soluzione ideale, progettata specificamente per una produttività efficiente e su larga scala a temperature estreme.

- Se la tua priorità principale è fondere lotti più piccoli e specializzati con proprietà dei materiali esatte: Un forno a crogiolo offre il controllo della temperatura superiore necessario per garantire una qualità costante.

- Se la tua priorità principale sono i test sui materiali, la R&S o la lavorazione di gas specializzata: Un forno a tubo fornisce la combinazione necessaria di precisione, uniformità e flessibilità di configurazione per queste applicazioni.

In definitiva, comprendere i punti di forza unici di ciascun tipo di forno ti consente di selezionare lo strumento giusto per il tuo specifico obiettivo di processo termico.

Tabella Riassuntiva:

| Caratteristica | Forno Continuo | Forno a Crogiolo | Forno a Tubo |

|---|---|---|---|

| Punto di Forza Principale | Alta produttività per produzione su larga scala | Controllo preciso della temperatura per piccoli lotti | Riscaldamento versatile e accurato per R&S e processi speciali |

| Capacità di Temperatura | Calore estremo e sostenuto vicino al punto di fusione | Eccellente per la precisione del lotto contenuto | Riscaldamento uniforme con flessibilità di configurazione |

| Applicazioni Ideali | Sinterizzazione ad alta temperatura, trattamenti metallici avanzati | Fusione di leghe speciali | Test sui materiali, pirolisi, lavorazione di gas |

Sblocca il Potere della Lavorazione ad Alta Temperatura con KINTEK

Stai cercando di aumentare la scala dei tuoi processi industriali con soluzioni affidabili ad alta temperatura? KINTEK sfrutta eccezionali capacità di R&S e produzione interna per fornire sistemi di forni avanzati su misura per le tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze uniche di sperimentazione e produzione.

Che tu sia nel settore automobilistico, aerospaziale o della ricerca sui materiali, i nostri forni possono migliorare la tua efficienza e produttività. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di produzione ad alto volume e fornire la soluzione termica perfetta per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché il trasferimento di calore efficiente è importante nei forni a tubo rotante? Aumenta l'uniformità e la produttività

- Quali altri settori utilizzano i forni a tubo rotante? Scopri soluzioni di riscaldamento versatili per molteplici settori industriali

- Quali sono alcune applicazioni dei forni a tubo rotante? Ideale per la lavorazione continua di materiali ad alta temperatura

- Quali sono le caratteristiche chiave di un forno rotante? Ottenere uniformità e controllo superiori

- In che modo i forni a tubi rotanti supportano il monitoraggio in tempo reale e la lavorazione continua?