Un forno a scatola ad alta temperatura da laboratorio è essenziale per la preparazione del vetro comatiitico pre-fuso perché fornisce l'ambiente termico estremo e stabile, specificamente fino a 1530°C, necessario per fondere completamente i componenti della roccia. Senza questa precisa capacità ad alta temperatura, è impossibile trasformare le materie prime di partenza nel vetro silicatico omogeneo e privo di cristalli necessario per una sperimentazione scientifica valida.

Il forno facilita i rigorosi cicli di fusione e spegnimento richiesti per eliminare tutte le strutture cristalline. Ciò crea un materiale "tabula rasa" chimicamente uniforme, che funge da base non negoziabile per esperimenti accurati di equilibrio di fase.

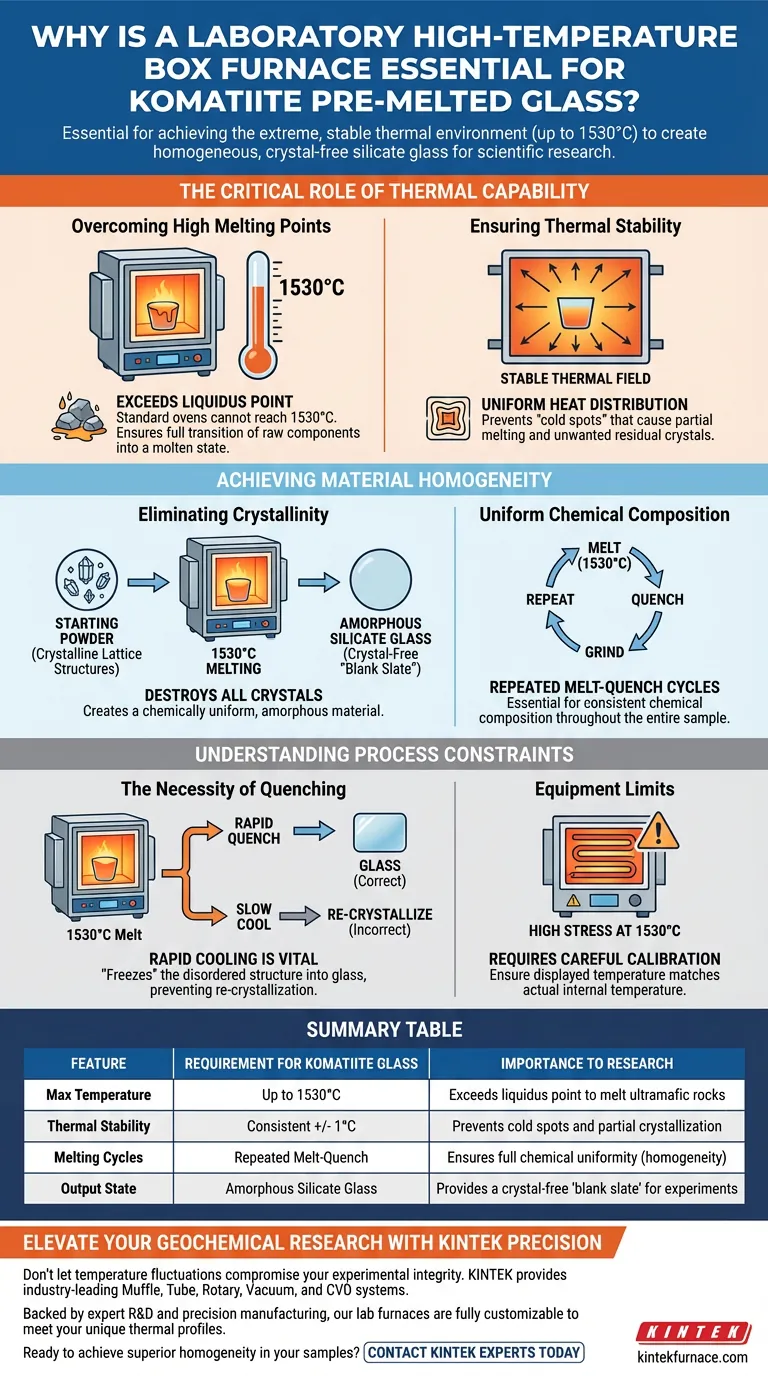

Il Ruolo Critico della Capacità Termica

Superare gli Alti Punti di Fusione

Per preparare con successo il vetro comatiitico, è necessario superare la temperatura del liquidus dei materiali di partenza. Un forno da laboratorio standard non può raggiungere la soglia estrema richiesta per queste rocce ultramafiche. Il forno a scatola ad alta temperatura è specificamente progettato per raggiungere i 1530°C, garantendo che i componenti grezzi siano completamente trasformati in uno stato fuso.

Garantire la Stabilità Termica

Raggiungere la temperatura target è solo il primo passo; mantenerla è ugualmente critico. Il forno a scatola fornisce un campo termico stabile, garantendo che il calore sia distribuito uniformemente attorno al crogiolo. Ciò impedisce punti freddi che potrebbero causare una fusione parziale, lasciando cristalli residui indesiderati nella miscela.

Ottenere l'Omogeneità del Materiale

Eliminare la Cristallinità

L'obiettivo scientifico primario in questo processo è produrre vetro silicatico, che è amorfo per definizione. L'alto calore del forno garantisce che tutte le strutture reticolari cristalline nella polvere di partenza vengano completamente distrutte. Se il forno non riesce a fondere completamente il campione, i cristalli rimanenti agiranno come siti di nucleazione, compromettendo la validità di futuri esperimenti.

Composizione Chimica Uniforme

La preparazione di vetro pre-fuso raramente è un processo "una tantum". Per garantire che la composizione chimica sia coerente in tutto il campione, il materiale deve subire ripetute fusioni ad alta temperatura e successivi spegnimenti. Il forno consente ai ricercatori di fondere il campione, rimuoverlo per lo spegnimento e la macinazione, e quindi restituirlo a 1530°C più volte fino a raggiungere una perfetta uniformità.

Comprendere i Vincoli del Processo

La Necessità dello Spegnimento

Mentre il forno è responsabile della fase di fusione, lavora in tandem con il processo di spegnimento. Il forno crea la fusione, ma l'operatore deve raffreddare rapidamente quella fusione per "congelare" la struttura atomica disordinata in vetro. Se la transizione dall'ambiente a 1530°C alla temperatura ambiente è troppo lenta, il materiale ricristallizzerà, vanificando il lavoro svolto dal forno.

Limiti dell'Attrezzatura

Operare a 1530°C sottopone a notevoli sollecitazioni gli elementi riscaldanti e l'isolamento. Sebbene il forno sia essenziale, richiede un'attenta calibrazione per garantire che la temperatura visualizzata corrisponda alla temperatura interna effettiva. Una discrepanza di anche pochi gradi a questo intervallo estremo può influire sulla viscosità e sull'omogeneità della fusione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che la tua preparazione comatiitica porti a esperimenti di equilibrio di successo, considera quanto segue:

- Se il tuo obiettivo principale è la purezza del materiale: Dai priorità a un forno con un'eccellente uniformità di temperatura per prevenire la cristallizzazione localizzata durante la fase di fusione.

- Se il tuo obiettivo principale è la riproducibilità sperimentale: Stabilisci un protocollo rigoroso per il numero di cicli di fusione-spegnimento utilizzati, assicurando che il forno ritorni esattamente al setpoint di 1530°C ogni volta.

Fornendo un campo termico affidabile a 1530°C, il forno a scatola ad alta temperatura garantisce che il tuo materiale di partenza sia chimicamente uniforme e strutturalmente amorfo, salvaguardando l'integrità della tua ricerca.

Tabella Riassuntiva:

| Caratteristica | Requisito per il Vetro Comatiitico | Importanza per la Ricerca |

|---|---|---|

| Temperatura Massima | Fino a 1530°C | Supera il punto del liquidus per fondere rocce ultramafiche |

| Stabilità Termica | Costante +/- 1°C | Previene punti freddi e cristallizzazione parziale |

| Cicli di Fusione | Ripetuti Cicli di Fusione-Spegnimento | Garantisce piena uniformità chimica (omogeneità) |

| Stato di Uscita | Vetro Silicatico Amorfo | Fornisce una 'tabula rasa' priva di cristalli per gli esperimenti |

Eleva la Tua Ricerca Geochimica con la Precisione KINTEK

Non lasciare che le fluttuazioni di temperatura compromettano l'integrità dei tuoi esperimenti. KINTEK fornisce sistemi Muffle, a Tubo, Rotativi, Sottovuoto e CVD leader del settore, specificamente progettati per gestire le rigorose esigenze della sintesi di materiali ad alta temperatura.

Supportati da ricerca e sviluppo esperti e da una produzione di precisione, i nostri forni da laboratorio sono completamente personalizzabili per soddisfare i tuoi profili termici unici, garantendo che le tue fusioni comatiitiche raggiungano ogni volta la soglia perfetta di 1530°C.

Pronto a ottenere un'omogeneità superiore nei tuoi campioni?

Contatta Oggi gli Esperti KINTEK

Guida Visiva

Riferimenti

- Erin Keltie, James M. Brenan. Experiments and Models Bearing on the Role of Magma Mixing and Contamination on Chromite Crystallization in Ultramafic Magmas. DOI: 10.1093/petrology/egaf076

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono gli intervalli di temperatura tipici per i forni a muffola? Trova la soluzione perfetta per il tuo laboratorio

- Quali funzioni chiave svolge una muffola durante l'analisi industriale dei campioni di carbone? Ottimizzare l'analisi approssimativa

- Qual è la funzione di un forno a muffola in scatola nella stabilizzazione delle nanoparticelle? Ottimizzare l'efficacia dei principi attivi

- Cosa si dovrebbe considerare riguardo alle dimensioni del crogiolo quando si sceglie un forno a muffola? Ottimizzare per la Sicurezza e l'Efficienza

- Cosa sono i forni a muffola e quali sono i loro usi primari? Essenziali per il riscaldamento senza contaminazione

- Quale ruolo svolge un forno a resistenza di tipo scatolare ad alta temperatura nella sintesi delle microfiori di NiMoO4?

- Come affrontano i moderni forni a resistenza ad alta temperatura di tipo a scatola le preoccupazioni ambientali? Aumentare l'efficienza e promuovere la sostenibilità

- Qual è la funzione dei forni a scatola ad alta temperatura di laboratorio nel trattamento T6 dell'alluminio? Chiave per la resistenza del materiale