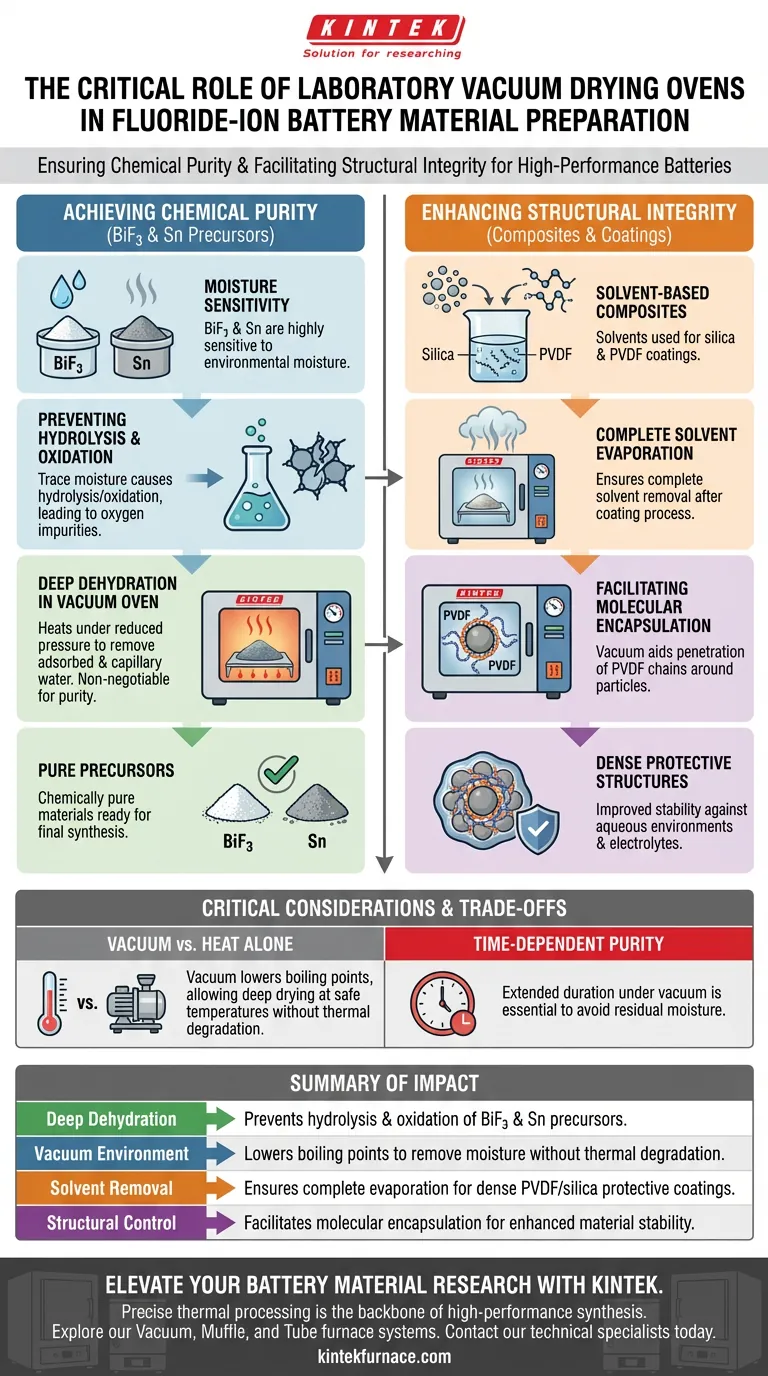

Una stufa per vuoto da laboratorio svolge un duplice ruolo nella preparazione dei materiali per batterie agli ioni di fluoro: garantisce la purezza chimica assoluta dei precursori sensibili attraverso una profonda disidratazione e facilita l'integrità strutturale dei rivestimenti compositi rimuovendo i solventi. Nello specifico, elimina l'umidità residua dai componenti di fluoruro di bismuto (BiF3) e stagno (Sn) per prevenire l'ossidazione, aiutando anche il processo di incapsulamento nei compositi rivestiti di polimero.

Creando un ambiente riscaldato a bassa pressione, l'essiccazione sottovuoto previene la formazione di impurità di ossigeno e consente strutture protettive dense, entrambi fondamentali per la stabilità e l'efficienza della cella della batteria finale.

Ottenere la Purezza Chimica attraverso una Profonda Disidratazione

Eliminare la Sensibilità all'Umidità

I precursori delle batterie agli ioni di fluoro, in particolare i materiali catodici BiF3 e le polveri anodiche di Sn, sono altamente sensibili all'umidità ambientale. Anche tracce di vapore acqueo possono innescare cambiamenti chimici dannosi.

Prevenire Idrolisi e Ossidazione

Se l'umidità è presente durante la sintesi, può portare all'idrolisi o all'ossidazione delle materie prime. Ciò si traduce in impurità di ossigeno indesiderate che degradano le prestazioni elettrochimiche della batteria.

Rimuovere l'Acqua Adsorbita

La stufa per vuoto riscalda i materiali a pressione ridotta per rimuovere completamente sia l'acqua adsorbita che quella capillare. Questo passaggio è indispensabile per garantire che i precursori rimangano chimicamente puri prima della sintesi finale.

Migliorare l'Integrità Strutturale nei Compositi

Evaporazione Completa del Solvente

Nella preparazione di compositi complessi, come quelli che coinvolgono rivestimenti di silice o strati di polivinilidenfluoruro (PVDF), i solventi vengono utilizzati per sciogliere i polimeri. La stufa sottovuoto garantisce che questi solventi vengano completamente evaporati dopo il processo di rivestimento.

Facilitare l'Incapsulamento Molecolare

Oltre alla semplice essiccazione, l'ambiente sottovuoto aiuta la formazione fisica del materiale. Facilita la penetrazione delle catene molecolari di PVDF attorno allo strato esterno delle particelle.

Creare Strati Protettivi

Questo processo aiuta a creare una struttura protettiva densa e doppia. Garantendo un incapsulamento stretto, il materiale ottiene una stabilità notevolmente migliorata, in particolare contro ambienti acquosi o interazioni con l'elettrolita.

Considerazioni Critiche e Compromessi

La Necessità del Vuoto rispetto al Solo Calore

L'uso del calore senza vuoto è spesso insufficiente per questi materiali. Il vuoto abbassa il punto di ebollizione dell'acqua e dei solventi, consentendo un'essiccazione profonda a temperature che non degradano termicamente i componenti polimerici sensibili o alterano la struttura cristallina dei sali fluoruri.

Purezza Dipendente dal Tempo

Il processo non è istantaneo. La nota di riferimento principale indica che i materiali devono essere riscaldati sottovuoto per periodi prolungati. Affrettare questo passaggio aumenta il rischio di umidità residua, che comprometterà inevitabilmente la durata del ciclo e la capacità della batteria.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia della preparazione del tuo materiale, allinea il tuo protocollo di essiccazione con la tua fase di sintesi specifica:

- Se il tuo obiettivo principale è la Purezza del Precursore (BiF3/Sn): Dai priorità a livelli di vuoto elevati e a una durata prolungata per eliminare tutta l'acqua capillare e prevenire impurità di ossigeno.

- Se il tuo obiettivo principale è la Stabilità del Composito (PVDF/Rivestimenti): Concentrati sulla fase di evaporazione del solvente per garantire una densa penetrazione delle catene molecolari e un incapsulamento robusto.

La stufa per vuoto non è semplicemente uno strumento di essiccazione; è uno strumento di sintesi che definisce la purezza chimica e l'architettura strutturale dei materiali per batterie ad alte prestazioni.

Tabella Riassuntiva:

| Caratteristica | Impatto sui Materiali per Batterie agli Ioni di Fluoro |

|---|---|

| Disidratazione Profonda | Previene l'idrolisi e l'ossidazione dei precursori BiF3 e Sn. |

| Ambiente Sottovuoto | Abbassa i punti di ebollizione per rimuovere l'umidità senza degradazione termica. |

| Rimozione del Solvente | Garantisce un'evaporazione completa per rivestimenti protettivi densi di PVDF/silice. |

| Controllo Strutturale | Facilita l'incapsulamento molecolare per una maggiore stabilità del materiale. |

Eleva la Tua Ricerca sui Materiali per Batterie con KINTEK

La lavorazione termica precisa è la spina dorsale della sintesi di batterie ad alte prestazioni. KINTEK fornisce sistemi leader del settore di forni sottovuoto, muffole e tubolari specificamente progettati per soddisfare i rigorosi standard di purezza della tecnologia agli ioni di fluoro.

Supportate da ricerca e sviluppo e produzione esperti, le nostre soluzioni di laboratorio sono completamente personalizzabili, garantendo che i tuoi precursori sensibili e i rivestimenti compositi raggiungano la massima stabilità ed efficienza elettrochimica.

Pronto a ottimizzare i protocolli di essiccazione e sintesi del tuo laboratorio? Contatta oggi i nostri specialisti tecnici per discutere le tue esigenze specifiche.

Guida Visiva

Riferimenti

- Hong Chen, Oliver Clemens. Revealing an Intercalation Nature of High‐Capacity Conversion Cathode Materials for Fluoride‐Ion Batteries by Operando Studies. DOI: 10.1002/smtd.202500374

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Come funziona un forno da laboratorio durante la polimerizzazione del PDMS? Ottenere precisione nell'incapsulamento dei dispositivi

- Perché le polveri di disossidante sono sigillate all'interno di bulloni di ferro? Ottenere un controllo chimico preciso nella preparazione delle inclusioni di acciaio

- Qual è lo scopo di un forno industriale per il pre-trattamento delle polveri? Garantire un'analisi accurata della silice

- Perché il controllo preciso della temperatura è essenziale per la sintesi dei materiali di carbonio? Ottenere purezza e microstruttura superiori

- Cos'è un forno da laboratorio e perché è importante? Sblocca il riscaldamento di precisione per il tuo laboratorio

- Perché è necessario un trattamento termico a 800 °C per la produzione additiva di Ti6Al4V? Sblocca la duttilità e allevia le tensioni

- Qual è la funzione di un'autoclave rivestita in Teflon nella sintesi di nanoparticelle di CuO? Ottieni risultati precisi in laboratorio

- In che modo il riscaldamento ad alta temperatura facilita la conversione delle lolle di riso in precursori inorganici per l'estrazione della silice?