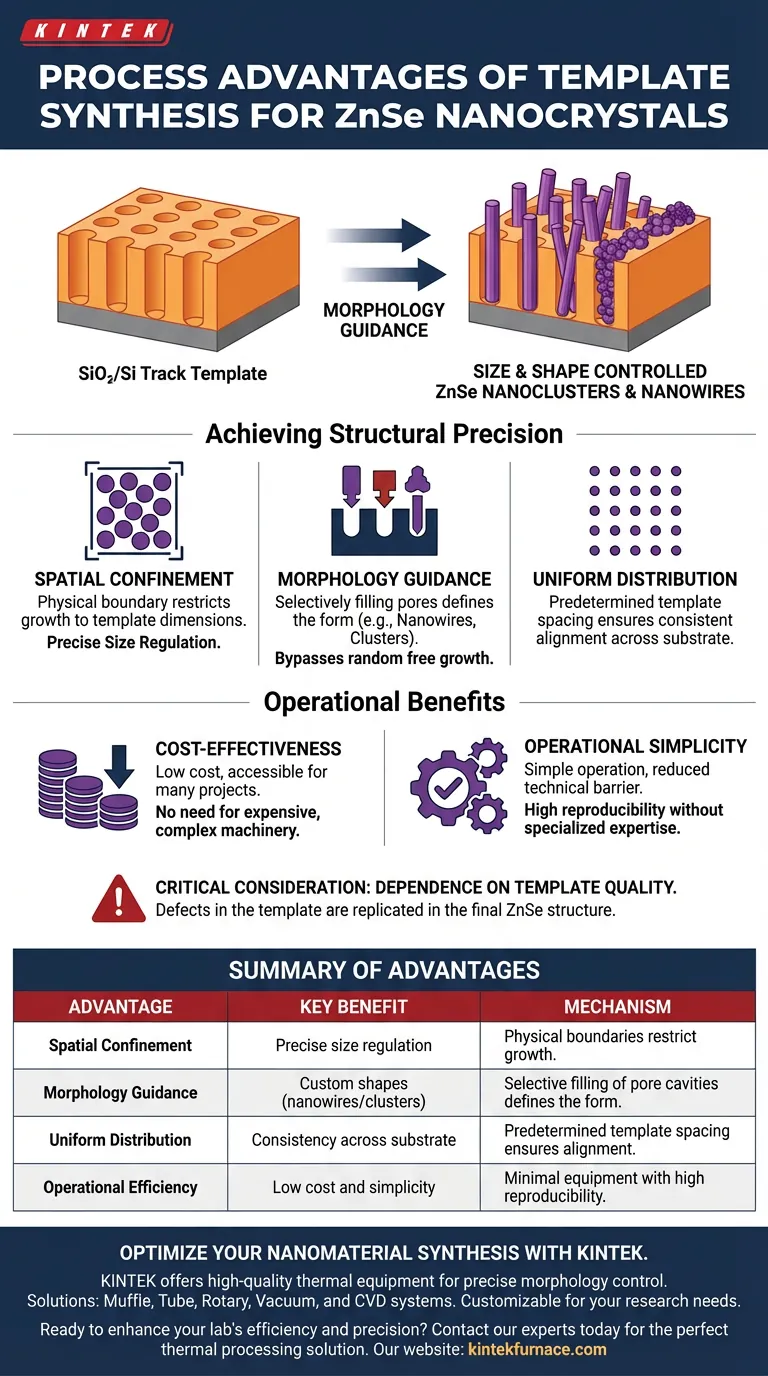

La sintesi per stampo offre un vantaggio distinto nella fabbricazione di nanocristalli di selenuro di zinco (ZnSe) utilizzando uno stampo fisico per dettare la struttura finale del materiale. I principali vantaggi di questo processo sono la precisa regolazione delle dimensioni dei cristalli attraverso il confinamento spaziale, la capacità di ottenere una distribuzione uniforme e significative efficienze operative caratterizzate da basso costo e semplicità.

Concetto chiave: Il punto di forza distintivo della sintesi per stampo è la guida della morfologia. Riempendo selettivamente le cavità dei pori preesistenti, è possibile evitare la casualità della crescita libera per produrre nanocristalli e nanofili semiconduttori di dimensioni controllate, ideali per la ricerca optoelettronica.

Raggiungere la precisione strutturale

Padroneggiare il confinamento spaziale

Il vantaggio fondamentale di questo metodo è il confinamento spaziale.

Invece di consentire ai cristalli di crescere senza restrizioni, il processo utilizza stampi a traccia di silice/silicio (SiO2/Si) pre-preparati.

Questi stampi agiscono come un confine fisico, limitando la crescita dello ZnSe alle dimensioni esatte dello spazio disponibile.

Guida della morfologia

Questa tecnica consente di modellare intenzionalmente il nanomateriale.

Riempendo selettivamente le cavità dei pori dello stampo, è possibile determinare la forma specifica che assume lo ZnSe.

Ciò è particolarmente efficace per la creazione di strutture specifiche come nanocristalli e nanofili che sono difficili da ottenere tramite precipitazione chimica incontrollata.

Distribuzione uniforme

La coerenza è spesso una sfida importante nella fabbricazione di nanomateriali.

La sintesi per stampo garantisce che le strutture di ZnSe risultanti siano distribuite uniformemente sul substrato.

Poiché lo stampo stesso è fisso, la spaziatura e la disposizione dei nanocristalli sono predeterminate e coerenti.

Vantaggi operativi

Convenienza

Per molte applicazioni di ricerca, i vincoli di budget guidano la selezione del processo.

Questo metodo è caratterizzato da basso costo, rendendolo accessibile per una vasta gamma di progetti.

Evita la necessità di macchinari costosi e ad alta manutenzione spesso richiesti per la litografia avanzata o la crescita epitassiale.

Semplicità operativa

La complessità introduce spesso variabili che portano a errori.

La sintesi per stampo offre un'operazione semplice, riducendo la barriera tecnica all'ingresso.

Questa semplicità consente un'elevata riproducibilità senza richiedere competenze operative altamente specializzate.

Considerazioni critiche

Dipendenza dalla qualità dello stampo

Sebbene il processo sia vantaggioso, non è indipendente.

La qualità dei nanocristalli di ZnSe è direttamente legata alla qualità degli stampi a traccia di SiO2/Si.

Qualsiasi difetto o irregolarità nello stampo pre-preparato verrà fedelmente replicato nella struttura semiconduttrice finale.

Fare la scelta giusta per il tuo obiettivo

La sintesi per stampo è uno strumento potente quando la definizione strutturale e il budget sono i tuoi vincoli principali.

- Se il tuo obiettivo principale è la precisione strutturale: Sfrutta le capacità di confinamento spaziale per imporre un controllo esatto delle dimensioni e della forma per nanofili o nanocristalli.

- Se il tuo obiettivo principale è l'efficienza del progetto: Utilizza questo metodo per il suo basso costo e la semplice operazione per stabilire una base strutturale di alta qualità senza costi generali eccessivi.

Questo approccio offre un equilibrio pratico tra controllo strutturale di alta qualità e fattibilità operativa.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave | Meccanismo |

|---|---|---|

| Confinamento spaziale | Regolazione precisa delle dimensioni | I confini fisici dello stampo limitano la crescita. |

| Guida della morfologia | Forme personalizzate (nanofili/nanocristalli) | Il riempimento selettivo delle cavità dei pori definisce la forma. |

| Distribuzione uniforme | Coerenza sul substrato | La spaziatura predeterminata dello stampo garantisce l'allineamento. |

| Efficienza operativa | Basso costo e semplicità | Requisiti minimi di attrezzatura con elevata riproducibilità. |

Ottimizza la tua sintesi di nanomateriali con KINTEK

Il controllo preciso della morfologia nei nanocristalli di ZnSe richiede una base di attrezzature termiche di alta qualità. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre una vasta gamma di soluzioni di laboratorio, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per soddisfare le tue esigenze di ricerca uniche. Sia che tu ti concentri sul confinamento spaziale o sull'aumento della produzione, i nostri forni ad alta temperatura forniscono la stabilità che i tuoi stampi richiedono.

Pronto a migliorare l'efficienza e la precisione strutturale del tuo laboratorio? Contatta i nostri esperti oggi stesso per trovare la soluzione di elaborazione termica perfetta per il tuo progetto.

Guida Visiva

Riferimenti

- Aiman Akylbekovа, А. Usseinov. RAMAN ANALYSIS OF NANOCRYSTALS BASED ON ZINC SELENIDE. DOI: 10.52676/1729-7885-2023-4-77-84

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

- Forno di sinterizzazione al plasma di scintilla SPS

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è il ruolo di un forno a essiccazione sotto vuoto nella lavorazione dei precursori MOF? Preservare l'integrità per la sintesi di Co-HCC

- Quale ruolo svolge un forno ad arco imaging nella sintesi di NaMgPO4:Eu? Scoperta rapida di fasi e isolamento dell'olivina

- Perché è necessario un sistema di protezione con gas N2 e SF6 per la fusione del magnesio? Garantire la sicurezza e la purezza della lega

- Perché è necessaria l'essiccazione ad alta temperatura delle particelle di NaCl? Prevenire i difetti della schiuma di alluminio e garantirne l'integrità

- Come i forni di essiccazione elettrici di precisione controllano la precipitazione delle fasi di rinforzo nelle leghe di alluminio riciclate?

- Quali sono i principali vantaggi dei forni a crogiolo? Flessibilità senza pari per la fusione su piccola scala

- Qual è lo scopo dell'utilizzo di un flusso di argon durante l'attivazione? Migliorare l'efficienza di adsorbimento della $CO_2$

- Perché l'azoto ad alta purezza (N2) viene utilizzato nella pirolisi dei RSU? Ambienti anaerobici sicuri per la massima resa di combustibile