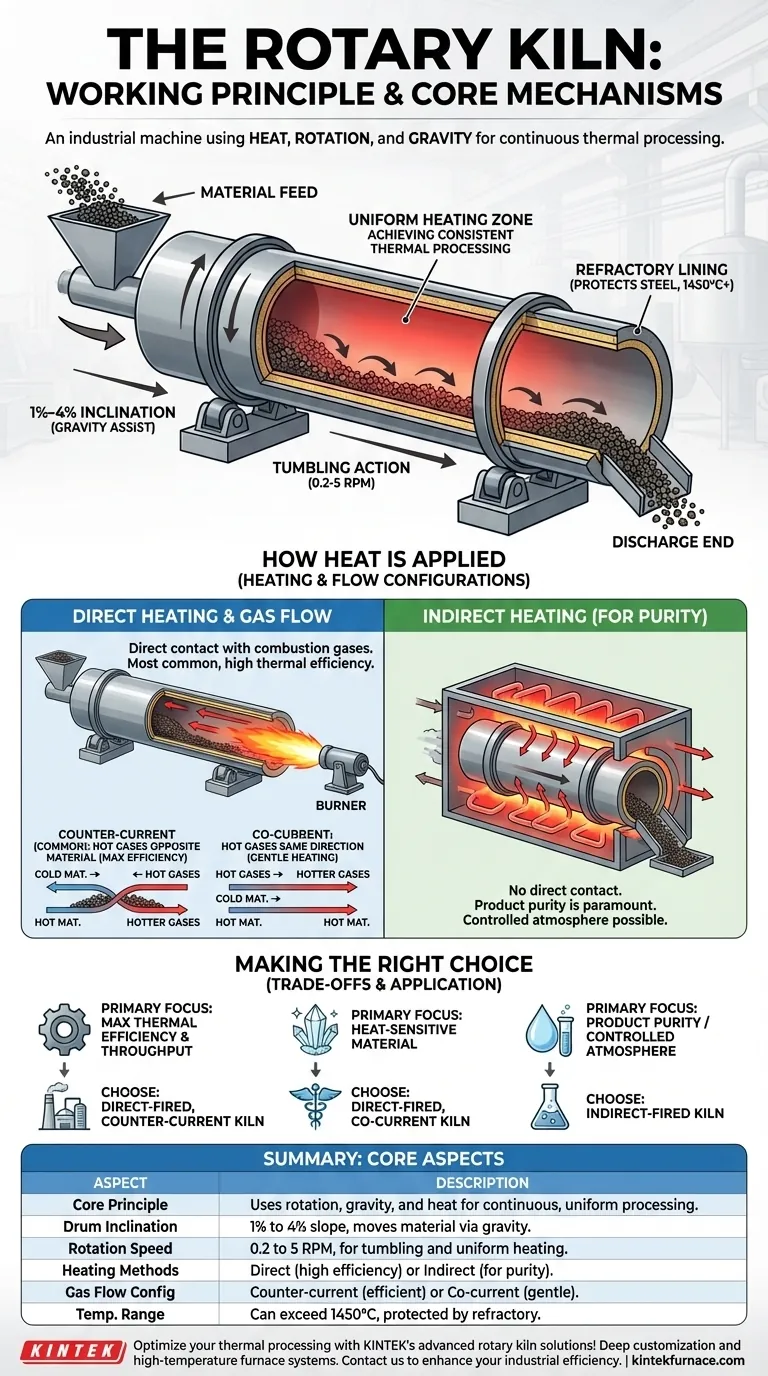

Nel suo nucleo, un forno rotante è una macchina industriale che utilizza una combinazione di calore, rotazione e gravità per provocare un cambiamento fisico o chimico in un materiale. È costituito da un lungo tubo cilindrico rotante, noto come tamburo, impostato con una leggera angolazione. Il materiale viene immesso dall'estremità più alta e scivola lentamente verso l'estremità inferiore man mano che il tamburo ruota, venendo continuamente mescolato ed esposto a una fonte di calore controllata lungo il percorso.

Il principio fondamentale non è solo il riscaldamento, ma il raggiungimento di un processo termico altamente uniforme e continuo. Il genio del forno rotante risiede nell'utilizzo della semplice meccanica della rotazione e dell'inclinazione per controllare con precisione per quanto tempo il materiale è esposto al calore, garantendo un prodotto finale coerente su scala industriale.

Il Meccanismo Centrale: Come Funziona un Forno Rotante

Il funzionamento di un forno rotante è un'interazione attentamente orchestrata tra il movimento meccanico e l'energia termica.

Il Tamburo Inclinato e Rotante

Il corpo di un forno rotante è un cilindro d'acciaio montato su cuscinetti di supporto che gli consentono di ruotare. È impostato con una leggera inclinazione, tipicamente tra l'1% e il 4% (una caduta di 1-4 piedi ogni 100 piedi di lunghezza).

Questa leggera pendenza verso il basso è fondamentale. Utilizza la gravità per garantire che il materiale si muova costantemente dall'estremità di alimentazione a quella di scarico.

Trasporto del Materiale e Caduta (Tumbling)

Il tamburo ruota lentamente, di solito tra 0,2 e 5 giri al minuto (RPM). Questa lenta rotazione solleva il materiale a metà della parete del tamburo prima che cada nuovamente nel letto di materiale.

Questa azione di caduta (tumbling) è essenziale per due motivi: assicura un riscaldamento uniforme esponendo continuamente nuove particelle alla fonte di calore e fornisce la forza motrice che sposta il materiale attraverso il forno.

Il Rivestimento Refrattario

L'interno del tamburo d'acciaio è rivestito con un materiale resistente al calore chiamato refrattario. Questo rivestimento protegge la struttura esterna in acciaio dalle temperature interne estreme, che possono superare i 1450°C (2640°F) in applicazioni come la produzione di cemento.

L'Elemento Critico: Applicazione del Calore

Il modo in cui il calore viene introdotto e gestito è fondamentale per la funzione del forno. Esistono due metodi principali di riscaldamento e due configurazioni principali per il flusso di gas.

Riscaldamento Diretto vs. Indiretto

Il riscaldamento diretto è il metodo più comune. Un bruciatore, tipicamente posizionato all'estremità di scarico, spara una fiamma e gas di combustione caldi direttamente all'interno del forno. Il materiale entra in contatto diretto con questi gas caldi.

Il riscaldamento indiretto viene utilizzato quando il materiale non può essere esposto ai gas di combustione. In questo progetto, il tamburo rotante è racchiuso in un forno o dotato di elementi riscaldanti esterni. Il calore si trasferisce attraverso la parete del corpo del forno al materiale all'interno, mantenendo l'atmosfera del processo separata e controllata.

Flusso Controcorrente vs. Flusso Concorrente

Questo principio si applica ai forni a riscaldamento diretto e descrive la direzione del flusso di gas caldi rispetto al materiale.

Il flusso controcorrente è la configurazione più comune e termicamente efficiente. I gas caldi provenienti dal bruciatore all'estremità di scarico fluiscono in salita, in direzione opposta al materiale. Ciò consente il massimo trasferimento di calore poiché i gas più caldi incontrano il materiale più caldo.

Il flusso concorrente prevede che i gas caldi entrino dall'estremità di alimentazione e fluiscano nella stessa direzione del materiale. Viene utilizzato per materiali sensibili agli shock termici, poiché il materiale più freddo incontra prima i gas più caldi, consentendo un riscaldamento più graduale.

Comprendere i Compromessi

La scelta tra riscaldamento diretto e indiretto è la decisione di progettazione più significativa, dettata interamente dalle esigenze del processo.

Quando Utilizzare il Riscaldamento Diretto

I forni a riscaldamento diretto sono i cavalli di battaglia dell'industria pesante. Sono scelti per applicazioni ad alta temperatura e ad alta capacità in cui il contatto diretto con il gas di combustione è accettabile.

Questo metodo è più efficiente dal punto di vista termico perché il calore viene trasferito direttamente al materiale. È ideale per processi robusti come la produzione di cemento, la calcinazione della calce e la lavorazione dei minerali.

Quando Utilizzare il Riscaldamento Indiretto

I forni a riscaldamento indiretto sono scelti quando la purezza del prodotto è fondamentale. Sono essenziali per i processi in cui il materiale non deve essere contaminato dai sottoprodotti della combustione (come zolfo o ceneri) o quando è richiesta un'atmosfera interna specifica (ad esempio, inerte o riducente).

Il compromesso è una minore efficienza termica e tipicamente temperature di processo e capacità inferiori rispetto ai forni a riscaldamento diretto.

Fare la Scelta Giusta per il Tuo Processo

Comprendere questi principi fondamentali consente di selezionare la configurazione appropriata per un obiettivo industriale specifico.

- Se la tua priorità principale è la massima efficienza termica e la produttività: Un forno a controcorrente a riscaldamento diretto è la scelta standard per i materiali sfusi.

- Se la tua priorità principale è la lavorazione di un materiale sensibile al calore: Un forno a flusso concorrente a riscaldamento diretto fornisce un riscaldamento più delicato per prevenire danni al materiale.

- Se la tua priorità principale è la purezza del prodotto o un'atmosfera controllata: Un forno a riscaldamento indiretto è l'unica opzione per isolare il materiale dai gas di combustione.

In definitiva, il valore duraturo del forno rotante deriva dal suo design semplice, scalabile e altamente adattabile per l'elaborazione termica continua.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Principio Fondamentale | Utilizza rotazione, gravità e calore per l'elaborazione termica continua e uniforme dei materiali. |

| Inclinazione del Tamburo | Tipicamente pendenza dall'1% al 4% per spostare il materiale tramite gravità dall'estremità di alimentazione a quella di scarico. |

| Velocità di Rotazione | Da 0,2 a 5 RPM per l'azione di caduta, garantendo riscaldamento uniforme e trasporto del materiale. |

| Metodi di Riscaldamento | Riscaldamento diretto (alta efficienza, contatto diretto) o riscaldamento indiretto (per purezza, atmosfere controllate). |

| Configurazioni del Flusso di Gas | Controcorrente (efficiente, gas caldi opposti al materiale) o concorrente (delicato, gas nella stessa direzione). |

| Intervallo di Temperatura | Può superare i 1450°C, con rivestimento refrattario per proteggere il tamburo. |

Ottimizza la tua lavorazione termica con le soluzioni per forni rotanti avanzate di KINTEK! Sfruttando una R&S eccezionale e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura personalizzati in base alle tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, forni a vuoto e a atmosfera e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi stesso per discutere come la nostra esperienza può migliorare la tua efficienza industriale e la qualità del prodotto!

Guida Visiva

Prodotti correlati

- Forno rotante elettrico Forno rotante di lavoro continuo di piccole dimensioni per il riscaldamento dell'impianto di pirolisi

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- Forno rotativo elettrico Piccolo forno rotante per la rigenerazione del carbone attivo

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- In che modo il controllo automatizzato nei forni rotativi elettrici avvantaggia i processi industriali? Ottieni una precisione ed efficienza senza pari

- Quali sono gli usi dei forni rotanti nell'industria dei materiali da costruzione oltre al clinker di cemento? Applicazioni chiave spiegate

- Come si muove la materia prima all'interno del forno rotativo? Flusso controllato dal Master per un'elaborazione efficiente

- Quali sono alcune applicazioni di essiccazione dei forni rotanti elettromagnetici? Scopri Soluzioni di Essiccazione Efficienti e Precise

- Perché un forno rotante è particolarmente adatto al trattamento di FMDS ad alto contenuto di carbonio? Trasforma i rifiuti di carbonio in una risorsa