Per ottenere giunzioni ad alta precisione, i forni a vuoto continui creano un ambiente altamente controllato e privo di ossigeno per il riscaldamento dei componenti metallici. Questo processo previene l'ossidazione e la contaminazione all'interfaccia di giunzione, riduce significativamente lo stress termico e la deformazione del materiale, e si traduce in legami eccezionalmente puliti, resistenti e dimensionalmente accurati.

Il valore fondamentale di un forno a vuoto non è solo il calore che fornisce, ma il controllo che offre sull'ambiente del materiale. Rimuovendo i gas atmosferici, elimina le reazioni chimiche—come l'ossidazione—che indeboliscono le giunzioni, consentendo connessioni saldate pure e resistenti quanto i materiali di base stessi.

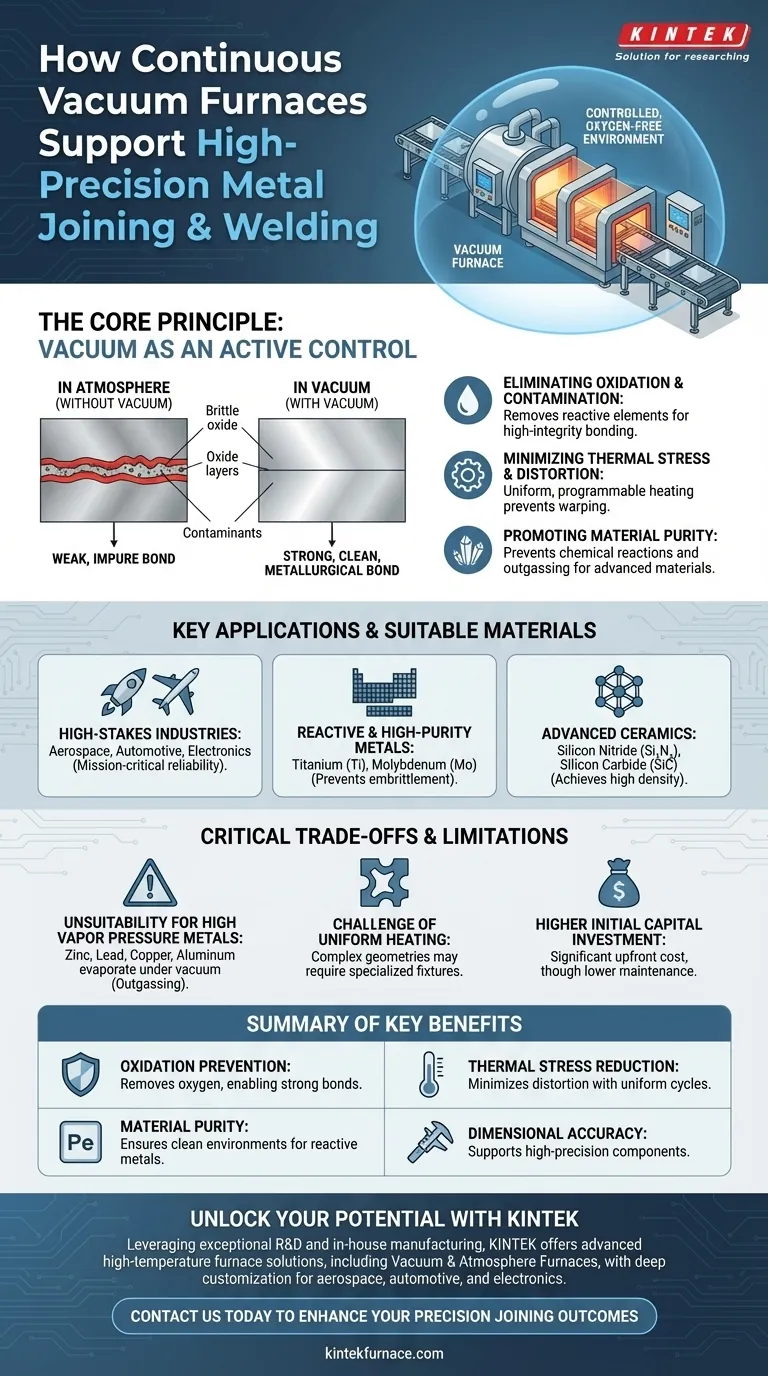

Il Principio Fondamentale: Perché il Vuoto è un Punto di Svolta

Il vuoto non è uno spazio vuoto; è un controllo ingegneristico attivo. Nel contesto della saldatura e dell'unione, la sua funzione principale è rimuovere gli elementi reattivi che compromettono l'integrità del prodotto finale.

Eliminare Ossido e Contaminazione

Quando i metalli vengono riscaldati in presenza di aria, le loro superfici formano rapidamente ossidi fragili. Questi strati di ossido impediscono la formazione di un forte legame metallurgico, creando punti deboli e potenziali siti di cedimento nella giunzione.

Un forno a vuoto rimuove virtualmente tutto l'ossigeno e altri contaminanti atmosferici. Ciò assicura che le superfici metalliche rimangano perfettamente pulite durante il ciclo di riscaldamento, consentendo un legame diretto e di elevata integrità.

Minimizzare Stress Termico e Distorsione

Il riscaldamento e il raffreddamento rapidi o non uniformi introducono stress interni nei materiali, facendoli deformare, crepare o deformare. Questo è un problema critico per i componenti di precisione con tolleranze dimensionali ristrette.

I forni a vuoto continui forniscono cicli di riscaldamento e raffreddamento altamente uniformi e programmabili. Questa gestione termica controllata minimizza i gradienti di temperatura attraverso il pezzo, riducendo drasticamente lo stress interno e preservando la geometria precisa del componente.

Promuovere Purezza e Crescita del Materiale

L'ambiente ad alto vuoto è ideale per la preparazione e la lavorazione di materiali avanzati. Promuove la formazione di strutture di materiale dense e pure prevenendo reazioni chimiche indesiderate e la degassificazione delle impurità dal metallo stesso.

Ciò è fondamentale per applicazioni come l'unione di titanio ad alta purezza o la sinterizzazione di ceramiche avanzate, dove anche tracce di contaminazione possono degradare le proprietà meccaniche o elettriche.

Applicazioni Chiave e Materiali Idonei

I vantaggi dell'unione in forno a vuoto la rendono indispensabile in settori dove prestazioni e affidabilità non sono negoziabili.

Settori ad Alto Rischio

Settori come l'aerospaziale, l'automotive e l'elettronica si affidano a questa tecnologia per componenti critici per la missione. L'eccezionale affidabilità delle giunzioni brasate o saldate sottovuoto è essenziale per parti che devono resistere a temperature, pressioni e vibrazioni estreme.

Metalli Reattivi e ad Alta Purezza

Materiali come il titanio (Ti) e il molibdeno (Mo) sono altamente reattivi con l'ossigeno, specialmente a temperature elevate. Un ambiente a vuoto è l'unico modo per unire questi materiali senza causare fragilizzazione o comprometterne le proprietà intrinseche.

Ceramiche Avanzate e Compositi

I forni a vuoto sono utilizzati per sinterizzare ceramiche avanzate come il nitruro di silicio (Si₃N₄) e il carburo di silicio (SiC). Il vuoto aiuta a raggiungere una densità quasi teorica riducendo la porosità, il che aumenta drasticamente la resistenza e la resistenza termica del materiale per l'uso in ambienti estremi.

Comprendere i Compromessi Critici

Sebbene potente, la tecnologia dei forni a vuoto non è una soluzione universale. Comprendere i suoi limiti è fondamentale per un'implementazione efficace.

Inadeguatezza per Metalli ad Alta Tensione di Vapore

Un limite significativo è l'incompatibilità del forno con metalli che hanno un'alta tensione di vapore saturo. Materiali come zinco, piombo, manganese, rame e alluminio possono evaporare o "bollire" sotto vuoto spinto a temperature elevate.

Questo fenomeno, noto come degassificazione, può alterare la composizione superficiale del pezzo e contaminare l'interno del forno.

La Sfida del Riscaldamento Uniforme

Ottenere una temperatura perfettamente uniforme su pezzi di grandi dimensioni o geometricamente complessi può essere difficile. Spesso richiede la progettazione di attrezzature e utensili specializzati per sostenere i pezzi e garantire una distribuzione uniforme del calore, aggiungendo complessità e costi al processo.

L'Equazione Costo-Beneficio

Sebbene i forni a vuoto richiedano spesso meno manutenzione rispetto ai forni a atmosfera tradizionali e prolunghino la vita utile delle parti trattate, l'investimento di capitale iniziale è significativo. I benefici di costo a lungo termine devono essere ponderati rispetto a questa spesa iniziale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione della giusta tecnologia di unione dipende interamente dal tuo materiale, dai requisiti di prestazione e dagli obiettivi di produzione.

- Se la tua priorità principale è unire materiali reattivi come il titanio: Un forno a vuoto è imprescindibile per prevenire la fragilizzazione e preservare le proprietà del materiale.

- Se la tua priorità principale è ottenere la massima resistenza e purezza della giunzione: L'ambiente a vuoto controllato è superiore per eliminare gli ossidi microscopici che indeboliscono le saldature tradizionali.

- Se la tua priorità principale è la stabilità dimensionale per componenti di precisione: I cicli di riscaldamento e raffreddamento lenti e uniformi offerti da un forno a vuoto sono essenziali per minimizzare la distorsione.

- Se la tua priorità principale è unire materiali con alta tensione di vapore (come ottone o alcune leghe di alluminio): Un forno a vuoto è probabilmente inadatto, e dovrebbero essere considerate tecniche alternative come la brasatura in atmosfera controllata.

In definitiva, un forno a vuoto continuo ti permette di controllare la chimica stessa del processo di unione, garantendo che il prodotto finale soddisfi le specifiche più esigenti.

Tabella Riassuntiva:

| Beneficio Chiave | Descrizione |

|---|---|

| Prevenzione dell'Ossidazione | Rimuove l'ossigeno per eliminare la contaminazione, consentendo forti legami metallurgici. |

| Riduzione dello Stress Termico | Fornisce riscaldamento e raffreddamento uniformi per minimizzare la distorsione e preservare la geometria. |

| Purezza del Materiale | Garantisce ambienti puliti per metalli reattivi come il titanio e ceramiche avanzate. |

| Accuratezza Dimensionale | Supporta componenti di alta precisione riducendo gli stress interni e la deformazione. |

Sblocca il pieno potenziale dei tuoi processi di unione dei metalli con le soluzioni di forni ad alta temperatura all'avanguardia di KINTEK. Sfruttando un'eccezionale R&S e una produzione interna, offriamo una linea di prodotti diversificata che include forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, fornendo prestazioni superiori per settori come l'aerospaziale, l'automotive e l'elettronica. Contattaci oggi per discutere come possiamo migliorare i tuoi risultati di saldatura e unione di precisione!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Qual è lo scopo di un trattamento termico a 1400°C per il tungsteno poroso? Passaggi essenziali per il rinforzo strutturale

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco