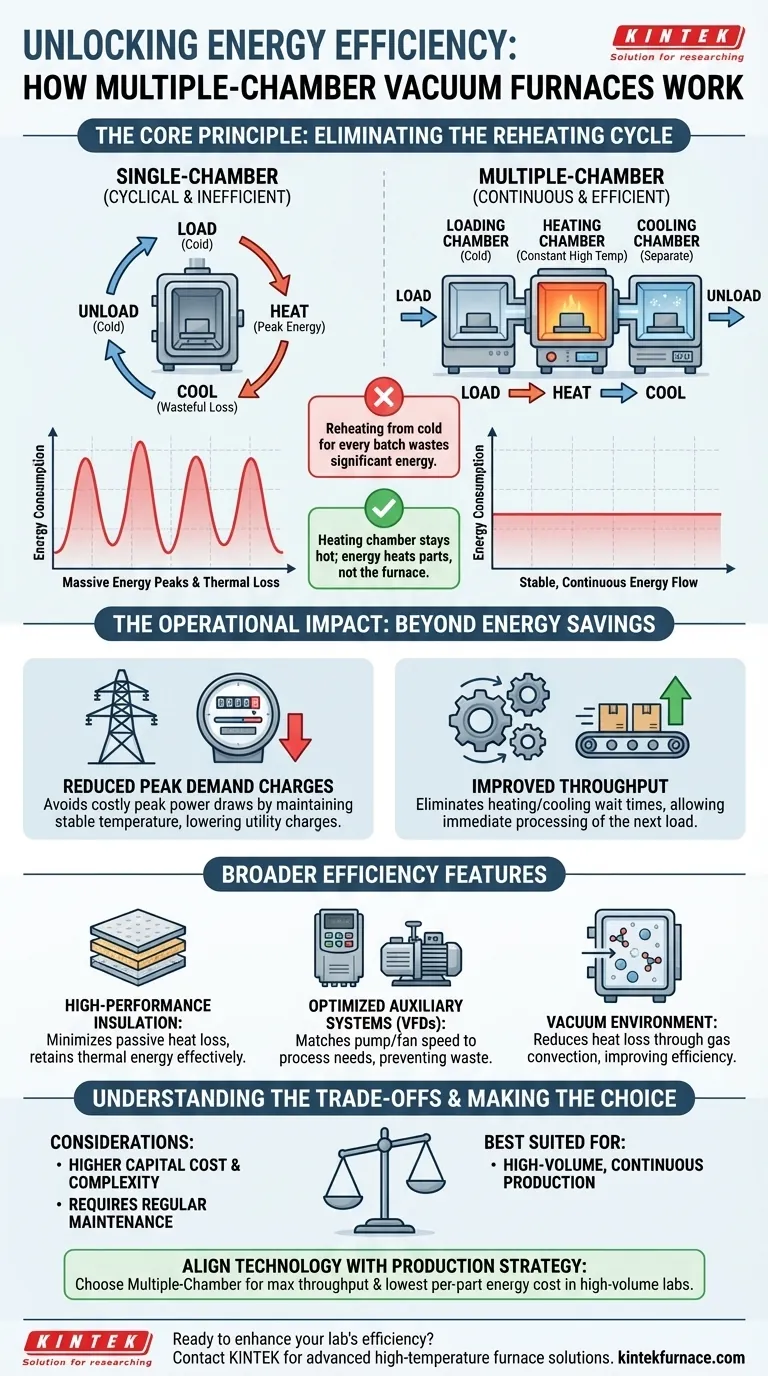

L'efficienza energetica fondamentale di un forno sottovuoto a camere multiple deriva dalla sua capacità di mantenere la camera di riscaldamento a una temperatura elevata e costante. Spostando i carichi di lavoro attraverso zone separate di carico, riscaldamento e raffreddamento, elimina l'enorme spreco di energia associato al riscaldamento di un forno a camera singola da uno stato freddo per ogni singolo lotto.

Un forno a camere multiple separa il processo di riscaldamento dal carico e dal raffreddamento, trasformando l'uso dell'energia da un modello costoso e ciclico di picco e valle a un flusso stabile e continuo. L'energia viene spesa per riscaldare i pezzi, non per riscaldare nuovamente il forno.

Il principio fondamentale: eliminare il ciclo di riscaldamento

Il maggiore dispendio energetico nel trattamento termico a lotto non è il mantenimento della temperatura, ma il suo raggiungimento. I design a camere multiple attaccano questo specifico punto di inefficienza.

In che modo i forni a camera singola sprecano energia

Un forno convenzionale a camera singola deve completare un ciclo completo per ogni carico. Ciò comporta il riscaldamento, il mantenimento, il raffreddamento, lo scarico e quindi l'avvio dell'intero processo da capo.

Ogni volta che la camera si raffredda, l'energia termica immagazzinata nelle sue pareti, nell'isolamento e nei componenti viene persa. Il riscaldamento di tutta questa massa termica per il lotto successivo richiede un enorme picco nel consumo energetico.

Il flusso di lavoro a camere multiple

Un sistema a camere multiple funziona più come una linea di produzione continua. È composto da moduli separati e isolati per il carico, il riscaldamento e la tempra o il raffreddamento.

Il punto chiave è che la camera di riscaldamento rimane alla temperatura operativa tra i carichi. I pezzi vengono spostati da una camera di carico nel forno preriscaldato, e poi spostati in una camera di raffreddamento separata, il tutto mentre gli elementi riscaldanti rimangono stabili.

Direzionare l'energia verso il pezzo

Poiché la zona calda non viene mai lasciata raffreddare, l'energia disponibile viene consumata quasi esclusivamente dal carico di lavoro stesso. Il forno non deve più lottare per ripristinare la propria temperatura, consentendo un trasferimento di calore più preciso ed efficiente ai pezzi in trattamento.

L'impatto operativo della stabilità termica

Questo passaggio da un modello di riscaldamento ciclico a uno continuo ha benefici che vanno oltre il semplice risparmio energetico.

Riduzione delle tariffe di domanda di picco

Il grande assorbimento di potenza necessario per portare un forno a camera singola freddo alla temperatura crea un significativo "picco di domanda" sulla rete elettrica. Molti fornitori di servizi applicano tariffe elevate basate su questi picchi, indipendentemente dal consumo totale.

Un forno a camere multiple, mantenendo una temperatura stabile, assorbe una potenza molto più costante e inferiore. Ciò appiattisce la curva di domanda, riducendo o eliminando direttamente i costosi oneri di domanda di picco.

Miglioramento della produttività

Eliminando le lunghe fasi di riscaldamento e raffreddamento dal ciclo della camera di riscaldamento, la produttività complessiva del sistema aumenta drasticamente. Non appena un carico si sposta nella camera di raffreddamento, il successivo può entrare immediatamente nella zona calda.

Funzionalità di efficienza più ampie

Sebbene il design a camere multiple sia il principale motore di efficienza, altre caratteristiche moderne contribuiscono a ridurre il consumo energetico.

Il ruolo dell'isolamento ad alte prestazioni

I forni moderni utilizzano materiali isolanti avanzati, come la fibra di mullite policristallina di alta qualità. Questo materiale consente un riscaldamento rapido fornendo al contempo un'eccezionale ritenzione termica, minimizzando la perdita di calore passiva e risparmiando energia. Funzionalità come i gusci del forno a doppio strato migliorano ulteriormente questo effetto.

Ottimizzazione dei sistemi ausiliari

L'efficienza energetica è una questione dell'intero sistema. Funzionalità come le unità a frequenza variabile (VFD) sulle pompe del vuoto e sulle ventole di raffreddamento consentono di adattare la loro velocità e il consumo energetico con precisione alle esigenze del processo, evitando lo spreco di farle funzionare alla massima potenza inutilmente.

Ambienti sottovuoto rispetto ad atmosfera

L'ambiente di vuoto stesso contribuisce all'efficienza minimizzando la perdita di calore attraverso la convezione del gas. Al contrario, i forni ad atmosfera raggiungono un obiettivo simile utilizzando un ambiente controllato di gas inerti per prevenire l'ossidazione e ridurre il trasferimento di calore lontano dal pezzo.

Comprendere i compromessi

Nessuna tecnologia è priva di compromessi. L'efficienza di un forno a camere multiple comporta considerazioni specifiche.

Costo iniziale di capitale più elevato

La complessità di un sistema a camere multiple, con le sue camere, porte, guarnizioni sottovuoto e meccanismi di trasferimento aggiuntivi, comporta un investimento iniziale significativamente più elevato rispetto a un forno a camera singola.

Manutenzione e complessità

Più parti mobili e sistemi isolati significano un programma di manutenzione più complesso. Ogni camera e meccanismo di trasferimento è un potenziale punto di guasto che deve essere monitorato e mantenuto per garantire un funzionamento affidabile.

Più adatto per la produzione ad alto volume

I vantaggi in termini di risparmio energetico di un forno continuamente caldo si realizzano solo in ambienti di produzione semi-continui e ad alto volume. Se il tuo flusso di lavoro prevede lotti infrequenti o lunghi periodi di inattività, l'energia necessaria per mantenere calda la zona calda potrebbe annullare i risparmi.

Fare la scelta giusta per il tuo obiettivo

Per selezionare la tecnologia appropriata, è necessario abbinare l'architettura del forno alla strategia di produzione.

- Se il tuo obiettivo principale è la massima produttività e il minor costo energetico per pezzo: Un forno a camere multiple è la scelta superiore per lavori ripetitivi ad alto volume.

- Se il tuo obiettivo principale è la flessibilità per lavori vari, a basso volume o intermittenti: Un forno a camera singola offre un investimento di capitale inferiore e potrebbe essere più conveniente se non sarà in uso costante.

- Se il tuo obiettivo principale è l'ottimizzazione complessiva del sistema: Cerca funzionalità moderne come VFD, isolamento avanzato e sistemi di controllo sofisticati, indipendentemente dal fatto che tu scelga un design a camera singola o multipla.

In definitiva, allineare il modello operativo del forno al volume di produzione e agli obiettivi finanziari è la chiave per realizzare un investimento solido.

Tabella riassuntiva:

| Funzionalità | Vantaggio |

|---|---|

| Camera di riscaldamento continua | Elimina lo spreco di energia dal riscaldamento, stabilizza l'uso della potenza |

| Zone di carico e raffreddamento separate | Aumenta la produttività, riduce i tempi di ciclo |

| Domanda di picco ridotta | Riduce le tariffe elettriche, appiattisce il consumo energetico |

| Isolamento ad alte prestazioni | Minimizza la perdita di calore, risparmia energia |

| Sistemi ausiliari ottimizzati | Abbina l'uso di energia alle esigenze del processo, ad esempio tramite VFD |

| Ambiente sottovuoto | Riduce la perdita di calore per convezione, migliora l'efficienza |

Pronto a migliorare l'efficienza energetica e la produttività del tuo laboratorio? Sfruttando l'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e ad atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici. Contattaci oggi per scoprire come i nostri forni sottovuoto a camere multiple possono risparmiare energia e aumentare la produttività per le tue applicazioni ad alto volume!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Quali sono i vantaggi dei forni sottovuoto in termini di trattamento termico? Ottenere una pulizia superiore e un controllo metallurgico

- Quali applicazioni industriali beneficiano dei forni ad arco sotto vuoto? Essenziali per l'aerospaziale, il medicale e l'energia

- Perché è necessario utilizzare un forno per trattamenti termici sotto vuoto per i MOF-CIGC? Prevenire l'ossidazione e garantire un incapsulamento perfetto del vetro

- Perché viene utilizzato un tubo di quarzo ad alta purezza per il sigillamento sottovuoto delle leghe NbTaTiV? Garantire la purezza e prevenire l'infragilimento

- In che modo i forni a vuoto contribuiscono a risparmi a lungo termine? Riduci i costi con efficienza e qualità

- Come si confrontano i sistemi di sinterizzazione sottovuoto a plasma a scintilla (SPS) con i forni tradizionali? Raggiungere il controllo granulometrico nanometrico

- Quali sono i vantaggi dei forni a vuoto verticali con spegnimento a pressione di gas? Ottenere un trattamento termico superiore con una distorsione minima

- Qual è la funzione di un forno a vuoto nella sintesi dei fosfori? Ottenere materiali wollastonite puri drogati con Tb3+/Ce3+