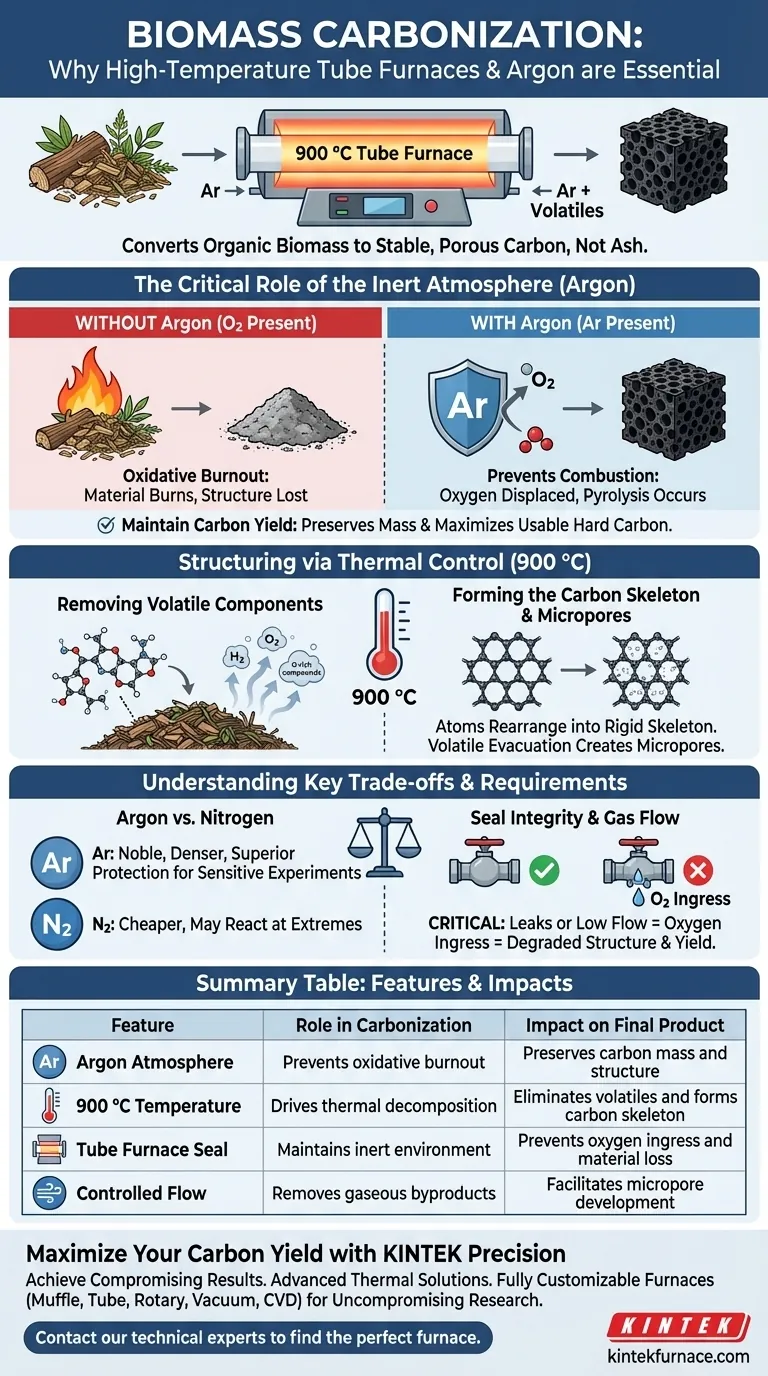

I forni tubolari ad alta temperatura con atmosfera di argon sono essenziali perché creano le condizioni specifiche necessarie per convertire la biomassa organica in carbonio stabile anziché in cenere. A 900 °C, il gas argon sposta l'ossigeno per prevenire la combustione (combustione ossidativa), mentre il preciso controllo termico del forno espelle i componenti volatili, lasciando uno scheletro di carbonio strutturato e poroso.

La carbonizzazione richiede un delicato equilibrio: devi applicare abbastanza calore per rimuovere gli elementi non carboniosi, ma devi escludere rigorosamente l'ossigeno per evitare che il materiale bruci completamente.

Il Ruolo Critico dell'Atmosfera Inerte

Prevenzione della Combustione Ossidativa

La funzione più immediata dell'atmosfera di argon (Ar) è la prevenzione della combustione.

Se la biomassa viene riscaldata a 900 °C in presenza di aria (ossigeno), semplicemente brucia, risultando in cenere e una perdita completa della struttura carboniosa.

L'argon fornisce un ambiente rigorosamente privo di ossigeno, garantendo che il materiale subisca pirolisi (decomposizione termica) piuttosto che ossidazione.

Mantenimento della Resa di Carbonio

Prevenendo la reazione del carbonio con l'ossigeno, si preserva la massa del materiale.

Questa protezione è direttamente responsabile del mantenimento di un'elevata resa di carbonio, garantendo che la massima quantità di biomassa venga convertita in carbonio duro utilizzabile.

Strutturazione del Materiale tramite Controllo Termico

Rimozione dei Componenti Volatili

Il forno tubolare fornisce l'energia termica necessaria per scomporre i precursori organici.

A temperature intorno ai 900 °C, i componenti volatili (come composti ricchi di idrogeno e ossigeno) vengono vaporizzati ed espulsi dal materiale.

Formazione dello Scheletro di Carbonio

Man mano che i volatili vengono rimossi, gli atomi rimanenti si riorganizzano.

Questo processo trasforma la struttura polimerica iniziale in uno scheletro di carbonio rigido e strutturalmente stabile, che funge da base per la resistenza fisica del materiale.

Inizio dello Sviluppo dei Micropori

L'evacuazione dei gas volatili lascia vuoti nella matrice del materiale.

Ciò avvia lo sviluppo di una struttura microporosa, fondamentale per applicazioni che richiedono un'elevata area superficiale, come l'adsorbimento o il caricamento di componenti attivi.

Comprensione dei Compromessi

Il Costo dei Gas Inerti

Sebbene l'argon sia molto efficace, è generalmente più costoso dell'azoto, che viene anch'esso utilizzato per atmosfere inerti.

Tuttavia, l'argon è chimicamente nobile e più denso dell'aria, fornendo spesso una protezione superiore contro l'ossidazione in esperimenti altamente sensibili in cui l'azoto potrebbe reagire a temperature estreme.

Sensibilità al Flusso di Gas e alla Tenuta

L'efficacia di questo processo dipende interamente dall'integrità della tenuta del forno tubolare e dalla gestione del flusso di gas.

Anche una minima perdita o un insufficiente flusso di argon consente l'ingresso di ossigeno, che degraderà la struttura porosa e ridurrà drasticamente la resa finale, indipendentemente dalla temperatura del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare il tuo processo di carbonizzazione, allinea le impostazioni della tua attrezzatura con i tuoi obiettivi specifici:

- Se il tuo obiettivo principale è l'Integrità Strutturale e la Resa: Dai priorità a un flusso di argon ad alta purezza e assicurati che le tenute del forno siano perfette per prevenire rigorosamente la "combustione" e preservare lo scheletro di carbonio.

- Se il tuo obiettivo principale è il Doping Chimico (ad es. zolfo o azoto): Concentrati sul preciso controllo della temperatura (500-900 °C) e sui tassi di riscaldamento, poiché questi parametri determinano come gli eteroatomi si legano all'interno del quadro carbonioso.

In definitiva, il forno tubolare e l'atmosfera di argon agiscono come un vuoto controllato, spogliando l'inutile per rivelare la preziosa struttura carboniosa nascosta all'interno della biomassa.

Tabella Riassuntiva:

| Caratteristica | Ruolo nella Carbonizzazione | Impatto sul Prodotto Finale |

|---|---|---|

| Atmosfera di Argon | Previene la combustione ossidativa | Preserva la massa e la struttura del carbonio |

| Temperatura di 900 °C | Guida la decomposizione termica | Elimina i volatili e forma lo scheletro di carbonio |

| Tenuta del Forno Tubolare | Mantiene l'ambiente inerte | Previene l'ingresso di ossigeno e la perdita di materiale |

| Flusso Controllato | Rimuove i sottoprodotti gassosi | Facilita lo sviluppo dei micropori |

Massimizza la Tua Resa di Carbonio con la Precisione KINTEK

Ottieni risultati senza compromessi nella tua ricerca sulla biomassa con le soluzioni termiche avanzate di KINTEK. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi Muffle, Tubolari, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare i tuoi specifici requisiti atmosferici e di temperatura. Sia che tu stia scalando la produzione o conducendo esperimenti sensibili su scala di laboratorio, i nostri forni forniscono il preciso controllo termico e l'integrità ermetica necessari per prevenire la combustione e ottimizzare le strutture porose.

Pronto a elevare la tua sintesi di materiali? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per le tue esigenze uniche.

Guida Visiva

Riferimenti

- Himanshu Gupta, Debasish Sarkar. Bitter Apple Pulp‐Derived Porous Carbon with Rich Oxygen Functionalities for High‐Performance Zinc‐Ion Storage. DOI: 10.1002/smll.202502071

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a muffola da 1400℃ per laboratorio

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Qual è il significato dell'uso di tappi conici in silicone forati per sigillare i reattori a tubo di quarzo? Ottenere precisione.

- Qual è lo scopo dell'introduzione di azoto ad alta purezza in un forno tubolare? Migliorare l'efficienza della torrefazione della biomassa

- Perché le prese d'aria devono essere dotate di filtri HEPA? Prevenire il riflusso di fibre negli involucri dei forni a tubo diviso

- Perché utilizzare rivestimenti in foglio di acciaio inossidabile o nichel nei forni tubolari? Proteggi la tua attrezzatura durante l'attivazione con KOH

- Quali sono i passaggi coinvolti nell'utilizzo di un forno tubolare ad alta temperatura? Padroneggiare la trasformazione precisa dei materiali

- Quali condizioni ambientali fornisce un forno a tubo sotto vuoto per film FTO(p)/ZnS(p)? Post-trattamento ad alta purezza

- Perché la distribuzione uniforme della temperatura è importante in un forno tubolare? Garantire una lavorazione dei materiali affidabile e ripetibile

- Quali processi metallurgici vengono eseguiti nei forni orizzontali? Sblocca il trattamento termico di precisione e la sinterizzazione