Il forno tubolare ad alta temperatura funge da strumento di precisione per convertire i precursori di idrossido di zinco in cristalli di ossido di zinco chimicamente attivi. Questo trattamento termico è essenziale perché consente ai ricercatori di controllare rigorosamente l'ambiente di temperatura, che detta direttamente la cinetica di crescita dei grani e la chimica superficiale richieste per una desolforazione efficace.

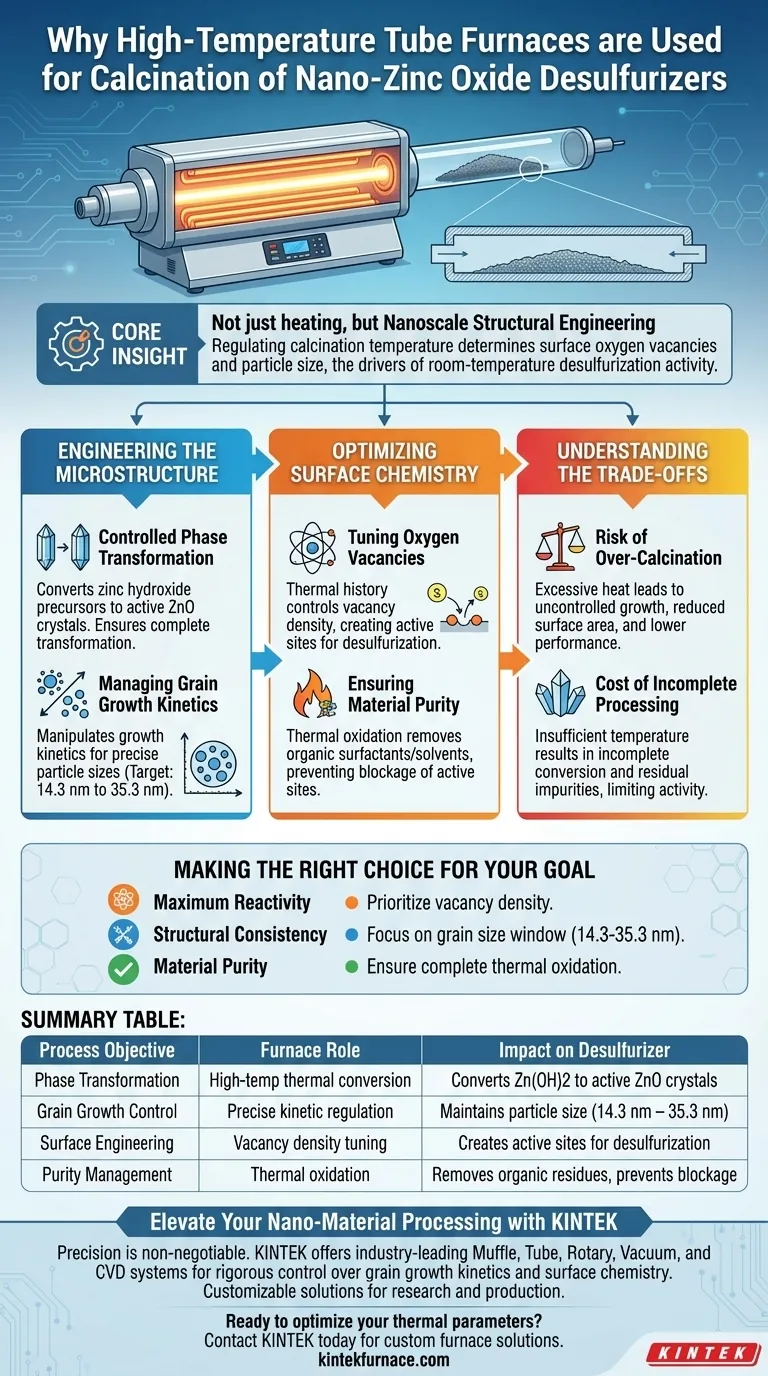

Concetto chiave Il forno tubolare non è semplicemente un dispositivo di riscaldamento; è uno strumento per l'ingegneria strutturale su nanoscala. Regolando con precisione la temperatura di calcinazione, si determina la densità delle vacanze di ossigeno superficiali e la dimensione delle particelle, che sono i motori fondamentali dell'attività desolforante del materiale a temperatura ambiente.

Ingegnerizzazione della Microstruttura

Trasformazione di Fase Controllata

La funzione principale del forno è facilitare la conversione del materiale precursore, in particolare l'idrossido di zinco, in cristalli di ossido di zinco attivi.

Questo processo deve essere controllato per garantire la completa trasformazione della fase cristallina. Un ambiente stabile ad alta temperatura garantisce che la polvere di ossido risultante raggiunga l'integrità strutturale necessaria per l'applicazione industriale.

Gestione della Cinetica di Crescita dei Grani

Le impostazioni di temperatura specifiche all'interno del forno tubolare consentono una manipolazione precisa della cinetica di crescita dei grani.

Regolando questi parametri termici, i ricercatori possono limitare o incoraggiare la crescita per ottenere dimensioni specifiche delle particelle. Nel contesto dei desolforanti a base di ossido di nano-zinco, ciò comporta tipicamente il targeting di un intervallo di dimensioni specifico tra 14,3 nm e 35,3 nm.

Ottimizzazione della Chimica Superficiale

Regolazione delle Vacanze di Ossigeno

Il risultato più critico di questo processo di calcinazione è il controllo delle vacanze di ossigeno superficiali.

La distribuzione e la densità di queste vacanze non sono casuali; sono il risultato diretto della storia termica fornita dal forno. Queste vacanze agiscono come siti attivi, determinando direttamente l'efficacia con cui il materiale può rimuovere lo zolfo a temperatura ambiente.

Garanzia della Purezza del Materiale

In aggiunta all'ingegneria strutturale, il forno garantisce la purezza chimica del prodotto finale.

L'ambiente continuo ad alta temperatura facilita l'ossidazione termica necessaria per rimuovere i tensioattivi organici o i solventi residui utilizzati durante la sintesi. L'eliminazione di queste impurità impedisce il blocco dei siti attivi e garantisce che il materiale mantenga un'elevata reattività.

Comprensione dei Compromessi

Il Rischio di Sovracalcinazione

Sebbene le alte temperature siano necessarie per l'attivazione, il calore eccessivo o un'esposizione prolungata possono portare a una crescita incontrollata dei grani.

Se le particelle crescono oltre l'intervallo nanometrico ottimale, il rapporto superficie-volume diminuisce. Questa riduzione della superficie riduce il numero di siti attivi disponibili, abbassando significativamente le prestazioni di desolforazione.

Il Costo di un Processo Incompleto

Al contrario, un controllo inadeguato della temperatura può comportare una trasformazione di fase incompleta o residui di impurità.

Se il precursore non viene completamente convertito o se rimangono residui organici, non è possibile raggiungere i livelli di attività teorica del materiale. Una gestione termica precisa è l'unico modo per bilanciare un'elevata cristallinità con un'elevata attività superficiale.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare il potenziale dei tuoi desolforanti a base di ossido di nano-zinco, allinea i parametri del tuo forno con i tuoi specifici obiettivi di prestazione:

- Se il tuo obiettivo principale è la Massima Reattività: Dai priorità ai protocolli di temperatura che massimizzano la densità delle vacanze di ossigeno superficiali, poiché questi sono i principali motori dell'attività desolforante.

- Se il tuo obiettivo principale è la Coerenza Strutturale: Concentrati sulla stabilizzazione della cinetica di crescita dei grani per mantenere le dimensioni delle particelle rigorosamente all'interno della finestra da 14,3 nm a 35,3 nm.

- Se il tuo obiettivo principale è la Purezza del Materiale: Assicurati che la durata della calcinazione sia sufficiente per ossidare completamente e rimuovere eventuali solventi organici o tensioattivi residui dalla fase precursore.

La lavorazione termica di precisione è il ponte tra i precursori chimici grezzi e i materiali funzionali ad alte prestazioni.

Tabella Riassuntiva:

| Obiettivo del Processo | Ruolo del Forno | Impatto sul Desolforante |

|---|---|---|

| Trasformazione di Fase | Conversione termica ad alta temperatura | Converte l'idrossido di zinco in cristalli di ZnO attivi |

| Controllo della Crescita dei Grani | Regolazione cinetica precisa | Mantiene le dimensioni delle particelle (14,3 nm – 35,3 nm) |

| Ingegneria Superficiale | Regolazione della densità delle vacanze | Crea siti attivi per la desolforazione a temperatura ambiente |

| Gestione della Purezza | Ossidazione termica | Rimuove i residui organici e previene il blocco dei siti |

Migliora la Tua Lavorazione di Nano-Materiali con KINTEK

La precisione è un requisito non negoziabile nell'ingegneria dei materiali su nanoscala. KINTEK fornisce sistemi Muffola, Tubolari, Rotativi, Sottovuoto e CVD leader del settore, specificamente progettati per offrirti un controllo rigoroso sulla cinetica di crescita dei grani e sulla chimica superficiale.

Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di calcinazione e trattamento termico. Garantisci la massima reattività e purezza del materiale per la tua ricerca e produzione.

Pronto a ottimizzare i tuoi parametri termici? Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata.

Guida Visiva

Riferimenti

- Chunhong Shao, Xiu‐Li Yang. Study on the Surface Structure of Nano-ZnO Desulfurizers and Their Performance and Mechanism in H2S Removal at Room Temperature. DOI: 10.3390/catal15060547

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Qual è il ruolo di un forno tubolare nella carbonizzazione? Padroneggiare il controllo di precisione per materiali di carbonio strutturati

- Perché è necessario un forno tubolare con controllo preciso della temperatura per i film sottili di CuSbSe2? Ottenere un'elevata purezza di fase

- Quali sono i vantaggi dell'utilizzo di un forno a tubo da laboratorio? Ottieni un controllo preciso della temperatura e dell'atmosfera

- In cosa differisce un forno a tubo da laboratorio da un forno a scatola? Una guida alla scelta dello strumento di lavorazione termica giusto

- Come si confronta un forno a tubo a caduta (drop tube furnace) con un forno a tubo orizzontale? Scegli il forno giusto per il tuo processo

- Qual è lo scopo dell'introduzione del flusso di azoto in un forno tubolare? Ottimizza la calcinazione del tuo carbone attivo

- Quali condizioni fornisce un forno tubolare per la calcinazione di ceramici a base di ceneri di alluminio? Padronanza della sinterizzazione di precisione

- Qual è la necessità tecnica dell'utilizzo di un forno tubolare nella sintesi di nanostrutture CoFe@HNCS Master Co-Shell?