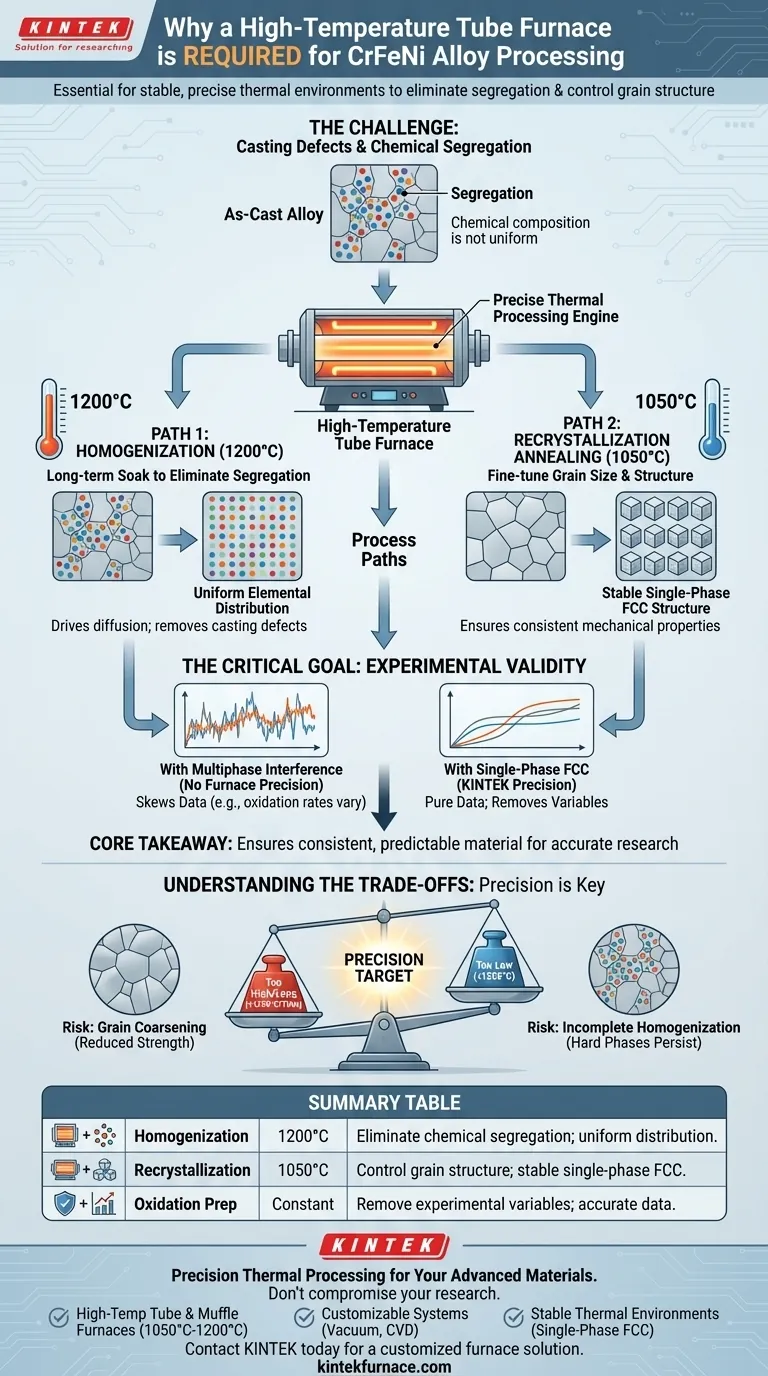

Un forno tubolare ad alta temperatura è essenziale per la lavorazione delle leghe CrFeNi a media entropia perché fornisce l'ambiente termico stabile e preciso richiesto per eliminare la segregazione chimica e controllare la struttura dei grani. Nello specifico, consente l'omogeneizzazione a 1200°C per rimuovere i difetti di fusione e il ricottura di ricristallizzazione a 1050°C per ottenere una microstruttura monofase uniforme.

Concetto Chiave La funzione principale del forno è garantire che la lega raggiunga una struttura stabile monofase cubica a facce centrate (FCC). Eliminando la variazione chimica e le strutture multifase, il trattamento garantisce che esperimenti successivi, come l'analisi del comportamento all'ossidazione, non siano distorti da incongruenze microstrutturali.

Eliminazione della Segregazione della Composizione Chimica

La Sfida della Fusione

Durante il processo iniziale di fusione delle leghe CrFeNi, la composizione chimica non si distribuisce in modo perfettamente uniforme. Ciò si traduce in "segregazione", dove determinati elementi si raggruppano invece di mescolarsi uniformemente nella matrice.

La Soluzione: Omogeneizzazione ad Alta Temperatura

Per correggere ciò, la lega richiede un periodo prolungato di "ammollo" a temperature estremamente elevate, specificamente intorno ai 1200°C.

Il Meccanismo

Il forno tubolare ad alta temperatura mantiene questo calore intenso in modo stabile per lunghi periodi. Questa energia termica guida la diffusione, costringendo gli elementi segregati a disperdersi fino a quando il materiale non è chimicamente uniforme.

Ottenimento della Stabilità Microstrutturale

Ricottura di Ricristallizzazione

Dopo l'omogeneizzazione e la lavorazione, la lega subisce una ricottura di ricristallizzazione. Il riferimento primario specifica una temperatura precisa di 1050°C per questa fase.

Controllo della Dimensione dei Grani

Questa temperatura specifica consente ai ricercatori di ottimizzare la dimensione dei grani della lega. Una corretta dimensione dei grani è fondamentale per definire le proprietà meccaniche e fisiche del materiale.

Stabilire la Struttura Monofase

L'obiettivo finale di questo passaggio di ricottura è produrre una struttura stabile, monofase cubica a facce centrate (FCC). Ciò trasforma la lega in un materiale coerente e prevedibile.

Il Ruolo Critico della Validità Sperimentale

Rimozione delle Variabili

Per l'accuratezza scientifica, in particolare negli esperimenti comparativi come gli studi sull'ossidazione, il materiale deve essere uniforme.

Eliminazione dell'Interferenza Multifase

Se la lega contiene strutture multifase (miscele di diverse strutture cristalline), queste fasi si ossideranno a velocità diverse. Ciò crea "rumore" nei dati.

Garantire Dati Puri

Utilizzando il forno per garantire una struttura FCC monofase, i ricercatori eliminano l'interferenza delle strutture multifase. Ciò garantisce che i comportamenti osservati siano dovuti alle proprietà intrinseche della lega, non a una lavorazione incoerente.

Comprendere i Compromessi

Sensibilità alla Temperatura

Sebbene il calore elevato sia necessario, la precisione è non negoziabile. Come visto in sistemi di leghe simili (come TiAl), lievi deviazioni di temperatura possono portare a cambiamenti drastici e involontari nel contenuto di fase.

Rischio di Invecchiamento dei Grani

Se la temperatura è troppo alta o il tempo di mantenimento è incontrollato, la dimensione dei grani può crescere eccessivamente (invecchiamento). Sebbene ciò dissolva le fasi secondarie, può influire negativamente sulla resistenza allo snervamento.

Rischio di Omogeneizzazione Incompleta

Al contrario, se la temperatura fluttua al di sotto del target di 1200°C, la segregazione chimica può persistere. Ciò si traduce in fasi "dure" o strutture scheletriche persistenti nella matrice, compromettendo la plasticità della lega e la validità per i test.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è la ricerca sull'ossidazione: Dai priorità al passaggio di ricottura a 1050°C per garantire una struttura FCC monofase, eliminando l'interferenza multifase nei tuoi dati.

- Se il tuo obiettivo principale è l'uniformità meccanica: Dai priorità all'ammollo di omogeneizzazione a 1200°C per eliminare completamente la segregazione chimica e i difetti di fusione.

Il successo dipende dall'utilizzo della precisione del forno per bilanciare la dissoluzione dei difetti rispetto al rischio di invecchiamento microstrutturale.

Tabella Riassuntiva:

| Passaggio del Processo | Temperatura | Obiettivo Primario | Risultato Microstrutturale |

|---|---|---|---|

| Omogeneizzazione | 1200°C | Eliminare la segregazione chimica | Distribuzione elementare uniforme; rimuove i difetti di fusione |

| Ricristallizzazione | 1050°C | Controllare la struttura dei grani | Struttura FCC monofase stabile; proprietà meccaniche coerenti |

| Preparazione all'Ossidazione | Calore Costante | Rimuovere le variabili sperimentali | Previene l'interferenza multifase per un'analisi accurata dei dati |

Lavorazione Termica di Precisione per i Tuoi Materiali Avanzati

Non lasciare che la segregazione chimica o le strutture dei grani incoerenti compromettano i dati della tua ricerca. KINTEK fornisce forni ad alta temperatura ad alte prestazioni progettati per le rigorose esigenze della lavorazione di leghe a media entropia.

Supportati da R&S e produzione di esperti, offriamo:

- Forni Tubolari e a Muffola ad Alta Temperatura: Perfetti per ricotture e omogeneizzazioni precise a 1050°C-1200°C.

- Sistemi Personalizzabili: Sistemi sottovuoto, CVD e rotativi su misura per soddisfare le tue specifiche uniche sui materiali.

- Ambienti Termici Stabili: Elimina l'interferenza multifase e garantisci ogni volta una struttura FCC monofase uniforme.

Pronto a elevare i tuoi esperimenti di scienza dei materiali? Contatta KINTEK oggi stesso per una soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Anna M. Manzoni, Christiane Stephan‐Scherb. High‐Temperature Oxidation of the CrFeNi Medium‐Entropy Alloy. DOI: 10.1002/adem.202500400

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Qual è il significato del trattamento in fornace tubolare a 700°C per T-Nb2O5/RMF? Sbloccare le massime prestazioni pseudocapacitive

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali

- Come procede tipicamente il processo di lavoro di un forno a tubo di quarzo? Padroneggiare il riscaldamento di precisione per materiali avanzati

- Quale ruolo svolge un forno a tubo sotto vuoto come reattore durante la fase di reazione della gassificazione del carbone?

- Perché il controllo preciso della temperatura nei forni a muffola o a tubo è fondamentale per la crescita dei cristalli di Fe3GaTe2? Approfondimenti degli esperti

- Quali sono alcune applicazioni comuni dei forni tubolari da laboratorio nella scienza dei materiali? Sblocca la precisione nel trattamento termico e nella sintesi

- Quali sono i vantaggi in termini di risparmio di spazio di una fornace a tubo? Massimizza l'efficienza del laboratorio con un design compatto

- In che modo un forno tubolare contribuisce alla carbonizzazione della biomassa? Padroneggia la pirolisi di precisione per materiali superiori