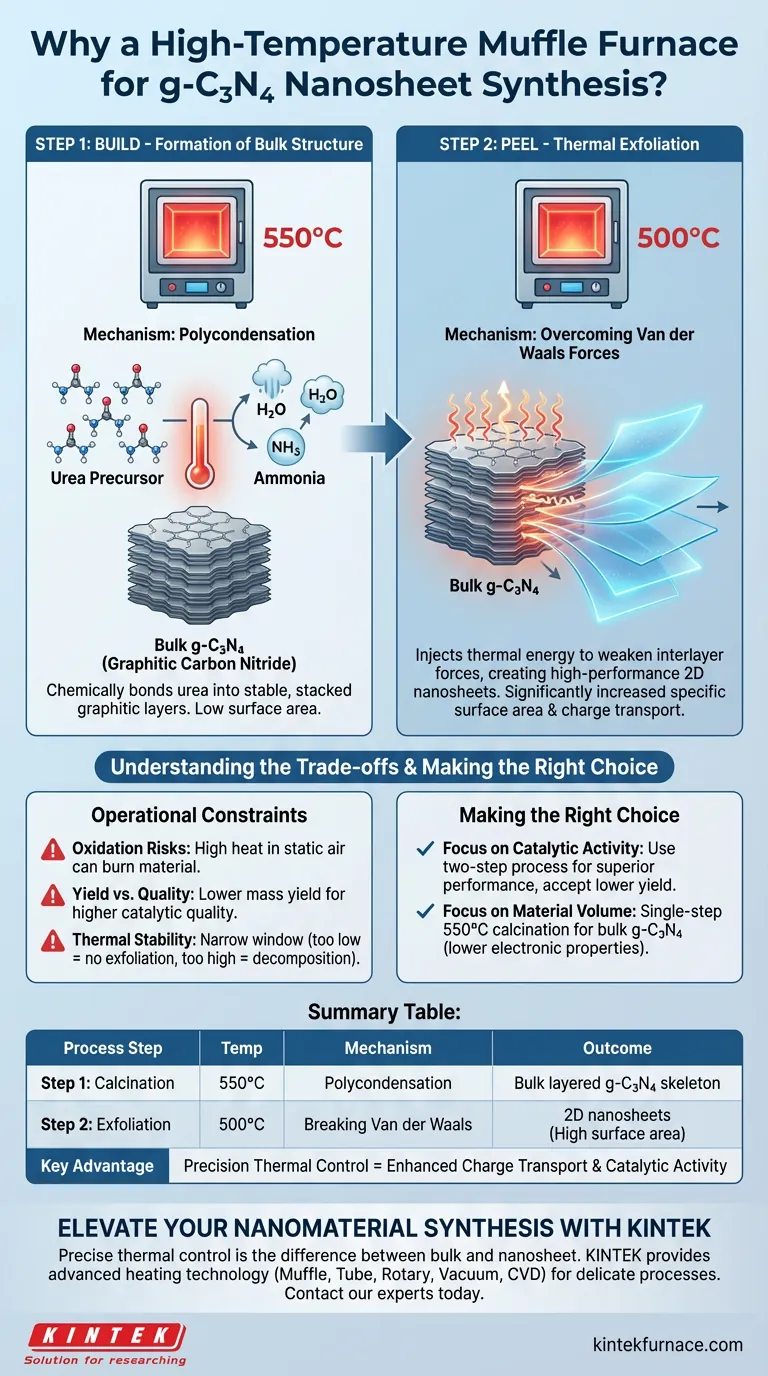

Il ruolo primario di un forno a muffola ad alta temperatura in questo contesto è quello di facilitare un meccanismo di "costruzione e sbucciatura" che trasforma i precursori grezzi in nanosheet 2D ad alte prestazioni.

Nello specifico, il forno crea un ambiente termico stabile per due fasi distinte: in primo luogo, il legame chimico dell'urea in una struttura stratificata sfusa a 550°C, e in secondo luogo, l'esfoliazione fisica di questi strati a 500°C per aumentare drasticamente l'area superficiale e l'efficienza del trasporto di carica.

Il concetto chiave Il trattamento termico in due fasi utilizza il forno a muffola non solo per la sintesi, ma per la modifica strutturale. Controllando con precisione l'energia termica, si guida prima la reazione chimica per creare uno scheletro grafico, quindi si utilizza una fase di riscaldamento secondaria per superare le forze di van der Waals, assottigliando il materiale in nanosheet altamente attivi.

Fase 1: Formazione della Struttura Sfusa

La prima fase del processo è strettamente chimica. Si basa sul forno a muffola per fornire un ambiente ad alta temperatura (tipicamente 550°C) per facilitare la policondensazione.

Creazione dello Scheletro

In questa fase, il forno riscalda il precursore (comunemente urea) per indurre una reazione chimica. L'energia termica spinge le molecole del precursore a legarsi, rilasciando ammoniaca e altri gas.

La Struttura Risultante

Questo processo costruisce una struttura "sfusa" di nitruro di carbonio grafico (g-C3N4). Questo materiale è composto da strati sovrapposti, simili alla grafite. Sebbene stabile, questa forma sfusa ha un'area superficiale specifica relativamente bassa, che ne limita le prestazioni catalitiche.

Fase 2: Esfoliazione Termica

La seconda fase è la ragione distintiva della metodologia "in due fasi". Il materiale viene sottoposto a un trattamento termico secondario, spesso a una temperatura leggermente inferiore (500°C).

Superamento delle Forze di van der Waals

Gli strati nel g-C3N4 sfuso sono tenuti insieme da deboli forze di van der Waals. Il secondo trattamento termico inietta energia termica sufficiente per indebolire e superare queste forze senza decomporre i singoli strati.

L'Effetto di Assottigliamento

Poiché queste forze interstrato si rompono, la struttura sfusa si "sbuccia" o esfolia. Questo trasforma il materiale spesso e sovrapposto in nanosheet 2D ultrasottili.

Miglioramenti delle Prestazioni

Questo cambiamento strutturale è fondamentale per la funzionalità. Il processo di assottigliamento aumenta significativamente l'area superficiale specifica, fornendo più siti attivi per le reazioni. Inoltre, la distanza di diffusione più breve nei nanosheet migliora l'efficienza del trasporto delle cariche fotogenerate.

Comprensione dei Compromessi

Sebbene il forno a muffola ad alta temperatura sia efficace per questa sintesi, è importante comprenderne i vincoli operativi e i potenziali insidie.

Rischi di Ossidazione

I forni a muffola operano tipicamente con aria statica. In un processo in due fasi, l'esposizione prolungata a calore elevato in un ambiente ricco di ossigeno può portare a un'eccessiva ossidazione o a una "combustione" del materiale se la temperatura non è strettamente controllata.

Resa vs. Qualità

L'esfoliazione termica è un processo sottrattivo. Sebbene crei nanosheet di alta qualità, spesso si traduce in una resa di massa inferiore rispetto al materiale di partenza sfuso. Si scambia la quantità di materiale per una qualità catalitica significativamente superiore.

Stabilità Termica

La finestra per l'esfoliazione è stretta. Se la temperatura secondaria è troppo bassa (ad esempio, <400°C), l'esfoliazione potrebbe non verificarsi. Se è troppo alta (avvicinandosi al punto di decomposizione), il quadro grafico stesso potrebbe collassare.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un trattamento termico in due fasi in un forno a muffola dipende dai requisiti specifici della tua applicazione finale.

- Se il tuo obiettivo principale è massimizzare l'attività catalitica: Utilizza il processo in due fasi per generare nanosheet, accettando una resa inferiore per un trasporto di carica e un'area superficiale superiori.

- Se il tuo obiettivo principale è il volume del materiale: Una calcinazione in fase singola a 550°C è sufficiente per produrre g-C3N4 sfuso, sebbene mancherà delle proprietà elettroniche migliorate dei nanosheet.

In definitiva, il forno a muffola agisce come uno strumento di precisione che converte l'energia termica in raffinamento strutturale, trasformando un composto chimico standard in un nanomateriale funzionale ad alte prestazioni.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Meccanismo Primario | Risultato Strutturale |

|---|---|---|---|

| Fase 1: Calcinazione | 550°C | Policondensazione | Formazione dello scheletro sfuso stratificato di g-C3N4 |

| Fase 2: Esfoliazione | 500°C | Rottura delle forze di van der Waals | Assottigliamento in nanosheet 2D con elevata area superficiale |

| Vantaggio Chiave | - | Controllo Termico di Precisione | Trasporto di carica e attività catalitica migliorati |

Migliora la Tua Sintesi di Nanomateriali con KINTEK

Il controllo termico preciso è la differenza tra un materiale sfuso e un nanosheet 2D ad alte prestazioni. KINTEK fornisce la tecnologia di riscaldamento avanzata necessaria per padroneggiare processi delicati come l'esfoliazione termica e la policondensazione.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a muffola, a tubo, rotativi, sottovuoto e CVD, tutti personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione. Sia che tu stia ottimizzando le rese di g-C3N4 o sviluppando catalizzatori di prossima generazione, i nostri forni ad alta temperatura offrono l'uniformità e la stabilità che i tuoi materiali richiedono.

Pronto a perfezionare i tuoi risultati? Contatta oggi i nostri esperti tecnici per trovare la soluzione di forno perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Qiuyu Chen, Rongzhi Chen. Facilitated Unidirectional Electron Transmission by Ru Nano Particulars Distribution on MXene Mo2C@g-C3N4 Heterostructures for Enhanced Photocatalytic H2 Evolution. DOI: 10.3390/molecules29071684

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è l'intervallo di temperatura che può raggiungere una fornace a muffola standard? Trova il tuo intervallo di calore ideale

- Quali sono le categorie di forni a muffola basate sulla temperatura? Scegli il forno giusto per le esigenze del tuo laboratorio

- Quali condizioni di reazione fornisce una fornace a muffola per la sintesi di g-C3N5? Ottimizza la produzione del tuo fotocatalizzatore

- Perché viene utilizzato un forno di essiccazione da banco per i supporti CeZrPAl? Suggerimenti essenziali per l'integrità strutturale

- Perché è necessario un forno a muffola ad alta temperatura per la sintesi di SiO2@CuO/g-C3N4? Ottenere una trasformazione di fase di precisione

- Qual è il significato dei forni a resistenza di tipo a cassa nella sintesi dei materiali per batterie al litio? Sblocca precisione ed efficienza

- Qual è il ruolo tecnico di un forno a muffola nella preparazione delle ceneri di fanghi di tintura? Ottimizzare l'attivazione pozzolanica

- Qual è la funzione di un forno a camera? Riscaldamento versatile per essiccazione, cottura e polimerizzazione