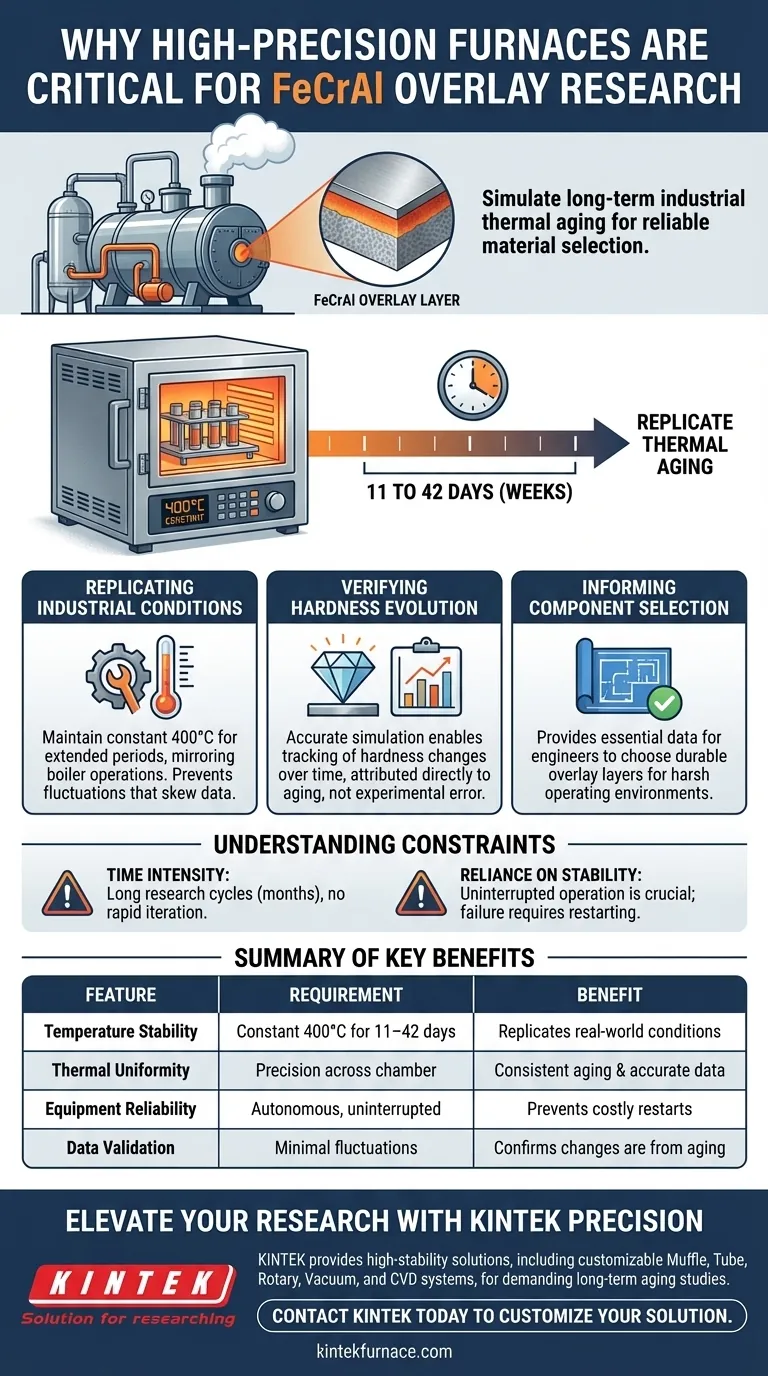

I forni sperimentali a scatola ad alta precisione sono fondamentali per la ricerca sugli strati di rivestimento FeCrAl perché forniscono l'ambiente rigorosamente controllato necessario per simulare l'invecchiamento termico industriale a lungo termine. Nello specifico, questi forni sono richiesti per mantenere una temperatura costante, come 400 gradi Celsius, per periodi prolungati che vanno da 11 a 42 giorni, garantendo un'accurata verifica delle tendenze di evoluzione della durezza.

La selezione affidabile dei materiali per i componenti delle caldaie industriali dipende dalla comprensione di come i materiali si degradano nel tempo. I forni ad alta precisione consentono ai ricercatori di replicare queste condizioni difficili per settimane, fornendo i dati essenziali necessari per prevedere le prestazioni dei materiali.

Simulare le Condizioni Industriali

Per capire come si comporteranno gli strati di rivestimento FeCrAl nel mondo reale, i ricercatori devono andare oltre i test a breve termine. Devono replicare lo stress termico sostenuto presente negli ambienti industriali.

La Necessità di Stabilità a Lungo Termine

I componenti delle caldaie industriali funzionano continuamente per lunghi periodi. Per simulare questo, i setup sperimentali devono funzionare per settimane anziché per ore.

Secondo il riferimento primario, specifici protocolli di test richiedono il mantenimento delle condizioni per da 11 a 42 giorni. Solo un forno ad alta precisione può garantire che la temperatura rimanga costante durante questo periodo prolungato senza fluttuazioni che potrebbero distorcere i dati.

Replicare l'Invecchiamento Termico

I materiali si comportano in modo diverso quando esposti al calore per lunghi periodi, un processo noto come invecchiamento termico.

Per osservare i veri effetti dell'invecchiamento sugli strati FeCrAl, l'ambiente deve essere mantenuto a una temperatura costante di 400 gradi Celsius. I forni a scatola ad alta precisione forniscono l'uniformità termica necessaria per garantire che il processo di invecchiamento osservato in laboratorio rispecchi la realtà.

Analizzare le Prestazioni dei Materiali

L'obiettivo finale dell'utilizzo di apparecchiature ad alta precisione è quello di ottenere dati azionabili riguardanti le proprietà fisiche del materiale.

Verificare l'Evoluzione della Durezza

Una metrica chiave delle prestazioni per gli strati di rivestimento FeCrAl è come la loro durezza evolve sotto stress termico.

Le fluttuazioni di temperatura possono produrre letture di durezza incoerenti. Garantendo un ambiente termico stabile, i ricercatori possono attribuire le variazioni di durezza direttamente al processo di invecchiamento del materiale piuttosto che all'errore sperimentale.

Informare la Selezione dei Componenti

I dati derivati da questi rigorosi test non sono meramente accademici.

Forniscono i dati essenziali necessari per selezionare i materiali appropriati per i componenti delle caldaie industriali. Gli ingegneri si affidano a questi dati di durezza verificati per scegliere strati di rivestimento che resisteranno alle condizioni operative reali.

Comprendere i Vincoli

Sebbene i forni a scatola ad alta precisione siano necessari per una simulazione accurata, i ricercatori devono essere consapevoli delle sfide intrinseche di questa metodologia di test.

Il Compromesso dell'Intensità Temporale

Il vincolo principale di questo approccio è il significativo investimento di tempo.

Poiché la simulazione richiede da 11 a 42 giorni di funzionamento continuo, l'iterazione rapida è impossibile. I cicli di ricerca sono lunghi, il che significa che un guasto dell'attrezzatura o del setup al giorno 30 richiede il riavvio di un processo di un mese.

Affidamento sulla Stabilità Ambientale

La validità dei dati dipende interamente dalla stabilità ininterrotta del forno.

Se l'attrezzatura perde precisione o subisce interruzioni di corrente durante il ciclo di più settimane, la simulazione di "temperatura costante" è compromessa. Ciò richiede attrezzature robuste in grado di funzionare autonomamente e in modo affidabile per settimane alla volta.

Fare la Scelta Giusta per il Tuo Obiettivo

Per garantire che la tua ricerca sugli strati di rivestimento FeCrAl produca dati industriali validi, allinea i tuoi protocolli di test con i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è verificare la durabilità del materiale: Dai priorità alle attrezzature in grado di mantenere una rigorosa stabilità termica per cicli della durata di almeno 42 giorni per mappare accuratamente l'evoluzione della durezza.

- Se il tuo obiettivo principale è l'applicazione industriale: Utilizza i dati derivati da queste simulazioni di invecchiamento a lungo termine per convalidare la selezione dei materiali per i componenti delle caldaie che operano a 400 gradi Celsius.

Investendo in un controllo termico ad alta precisione, trasformi i dati sperimentali grezzi in soluzioni ingegneristiche affidabili.

Tabella Riassuntiva:

| Caratteristica | Requisito per la Ricerca FeCrAl | Beneficio all'Analisi dei Materiali |

|---|---|---|

| Stabilità della Temperatura | Costante 400°C per 11–42 giorni | Replica le condizioni delle caldaie industriali del mondo reale |

| Uniformità Termica | Precisione in tutta la camera | Garantisce un invecchiamento costante e dati di durezza accurati |

| Affidabilità dell'Attrezzatura | Funzionamento autonomo e ininterrotto | Previene costosi riavvii in cicli di ricerca di un mese |

| Validazione dei Dati | Minime fluttuazioni | Conferma che le variazioni sono dovute all'invecchiamento, non all'errore sperimentale |

Eleva la Tua Ricerca sui Materiali con la Precisione KINTEK

Dati precisi sono il fondamento dell'ingegneria industriale affidabile. KINTEK fornisce le soluzioni termiche ad alta stabilità necessarie per studi di invecchiamento a lungo termine impegnativi. Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD, oltre a forni ad alta temperatura da laboratorio specializzati, tutti completamente personalizzabili per soddisfare i rigorosi vincoli della tua ricerca sui rivestimenti FeCrAl.

Non lasciare che le fluttuazioni dell'attrezzatura compromettano settimane di dati. Assicurati che le previsioni delle prestazioni dei tuoi materiali siano accurate con il controllo termico leader del settore di KINTEK.

Contatta KINTEK oggi stesso per personalizzare la tua soluzione di forno ad alta precisione.

Guida Visiva

Riferimenti

- María Asunción Valiente Bermejo, Mattias Thuvander. Microstructure and Properties of FeCrAl Overlay Welds at High Temperature Service. DOI: 10.1007/s11661-025-07846-w

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

Domande frequenti

- Come veniva utilizzata la muffola da laboratorio nell'analisi dei campioni ambientali? Purificazione del campione principale per risultati accurati

- In che modo un forno a muffola differisce da un forno a spinta (pusher)? Scegli il forno giusto per il tuo laboratorio

- Quale ruolo svolge una muffola nella sintesi della carbonizzazione del biochar di buccia d'arancia? Pirrolisi a precisione termica

- Quali settori utilizzano forni a scatola? Lo strumento essenziale per il trattamento termico industriale

- Cos'è un forno a scatola e quali sono i suoi altri nomi? Scopri i suoi usi e vantaggi chiave

- Quanto tempo impiega un forno a muffola a riscaldarsi? Spiegazione da 25 minuti a ore

- Cosa dovrebbero considerare i proprietari di casa quando passano a una fornace elettrica? Evita errori costosi con questa guida

- Quali sono i diversi tipi di forni a muffola basati sull'aspetto e sulla forma? Scegli il forno giusto per il tuo laboratorio