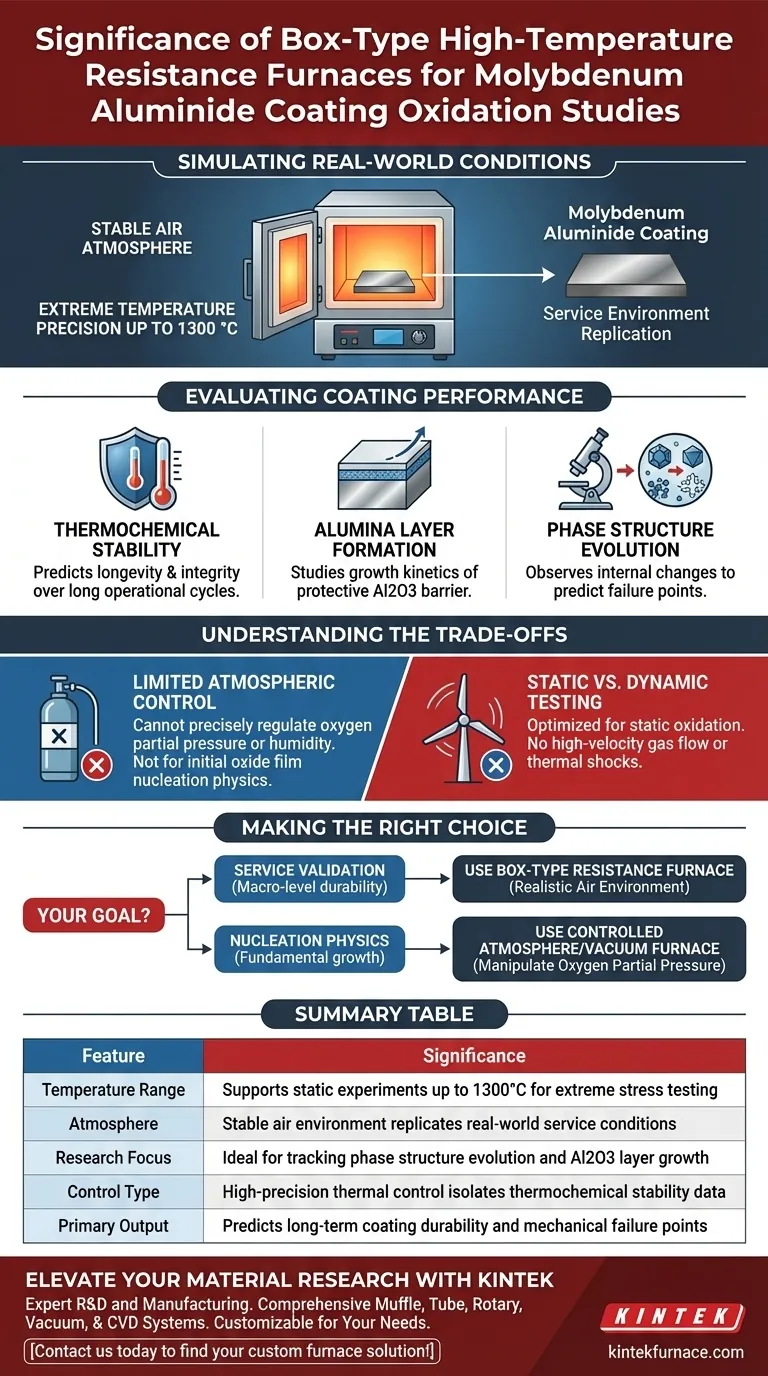

Il significato principale dell'utilizzo di un forno a resistenza ad alta temperatura di tipo a scatola è la sua capacità di simulare accuratamente le condizioni di ossidazione statica dell'ambiente di servizio effettivo di un rivestimento. Mantenendo un'atmosfera d'aria stabile a temperature estreme fino a 1300 °C, i ricercatori possono testare rigorosamente i limiti termochimici dell'alluminuro di molibdeno.

Questo apparato fornisce il preciso controllo termico necessario per isolare la formazione di strati protettivi di allumina (Al2O3) e monitorare l'evoluzione della struttura di fase all'interno del rivestimento nel tempo.

Simulazione di Condizioni Reali

Replicare l'Ambiente di Servizio

Il forno a scatola è progettato per creare un'atmosfera d'aria stabile.

A differenza dei forni ad atmosfera controllata che manipolano miscele di gas, questo sistema espone il rivestimento all'ambiente ricco di ossigeno che incontrerà durante il funzionamento effettivo. Questo è essenziale per convalidare come il materiale si comporta al di fuori delle condizioni teoriche sigillate sottovuoto.

Precisione di Temperatura Estrema

Il test dei rivestimenti di alluminuro di molibdeno richiede di sottoporli a estremi termici.

Questo specifico tipo di forno consente esperimenti statici a temperature fino a 1300 °C. Mantenere questo livello di calore con alta precisione è necessario per accelerare i processi di ossidazione e stressare la durabilità del materiale.

Valutazione delle Prestazioni del Rivestimento

Valutazione della Stabilità Termochimica

L'obiettivo principale di questi esperimenti è determinare la longevità del rivestimento.

Sottoponendo il campione a calore elevato e prolungato, i ricercatori possono valutare la stabilità termochimica dell'alluminuro di molibdeno. Questi dati prevedono se il rivestimento si degraderà o manterrà la sua integrità durante lunghi cicli operativi.

Osservazione della Formazione dello Strato di Allumina

L'efficacia di un rivestimento di alluminuro di molibdeno dipende dalla sua capacità di crescere una scaglia di ossido protettiva.

Il forno facilita lo studio di come si forma e si ispessisce lo strato protettivo di allumina (Al2O3). Comprendere la cinetica di crescita di questo strato è vitale, poiché funge da barriera primaria contro ulteriore ossidazione.

Studio dell'Evoluzione della Struttura di Fase

Il calore provoca cambiamenti nella struttura interna del rivestimento.

L'utilizzo di questo forno consente agli scienziati di osservare l'evoluzione della struttura di fase all'interno del rivestimento. Identificare come queste fasi si trasformano a 1300 °C aiuta gli ingegneri a prevedere punti di cedimento meccanico o cambiamenti nelle proprietà del materiale.

Comprensione dei Compromessi

Controllo Atmosferico Limitato

Sebbene eccellente per simulare l'ossidazione atmosferica, il forno a scatola manca della versatilità dei forni a induzione sottovuoto o ad atmosfera controllata.

Non può regolare con precisione la pressione parziale di ossigeno o l'umidità. Se il tuo obiettivo è studiare la fisica specifica della nucleazione iniziale del film di ossido (come la transizione da γ-Al2O3 amorfo a cristallino), un forno ad atmosfera controllata è uno strumento migliore.

Test Statici vs. Dinamici

Il forno a scatola è ottimizzato per l'ossidazione statica.

Non simula intrinsecamente fattori dinamici come il flusso di gas ad alta velocità o gli shock termici ciclici presenti in alcuni ambienti motore. Fornisce una base per la stabilità chimica piuttosto che una simulazione completa dello stress meccanico.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare la corretta configurazione sperimentale, devi definire l'aspetto specifico del rivestimento che desideri analizzare.

- Se il tuo obiettivo principale è la Validazione del Servizio: Utilizza il forno a resistenza a scatola per testare come il rivestimento sopravvive ed evolve in un ambiente d'aria standard ad alta temperatura.

- Se il tuo obiettivo principale è la Fisica della Nucleazione: Utilizza un forno ad atmosfera controllata o sottovuoto per manipolare la pressione parziale di ossigeno e studiare la crescita fondamentale dei film di ossido dal fuso.

Scegliendo il forno a scatola, stai dando priorità alla valutazione della durabilità a livello macro e della resilienza chimica in un'atmosfera operativa realistica.

Tabella Riassuntiva:

| Caratteristica | Significato per il Test dell'Alluminuro di Molibdeno |

|---|---|

| Intervallo di Temperatura | Supporta esperimenti statici fino a 1300°C per test di stress estremi |

| Atmosfera | Ambiente d'aria stabile replica le condizioni di servizio reali |

| Focus della Ricerca | Ideale per monitorare l'evoluzione della struttura di fase e la crescita dello strato di Al2O3 |

| Tipo di Controllo | Controllo termico ad alta precisione isola i dati di stabilità termochimica |

| Output Principale | Prevede la durabilità a lungo termine del rivestimento e i punti di cedimento meccanico |

Eleva la Tua Ricerca sui Materiali con KINTEK

Pronto a raggiungere una precisione impareggiabile nei tuoi studi di ossidazione ad alta temperatura? Supportato da R&S e produzione esperta, KINTEK offre una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia testando rivestimenti di alluminuro di molibdeno o sviluppando leghe di prossima generazione, i nostri forni ad alta temperatura da laboratorio sono completamente personalizzabili per soddisfare le tue esigenze uniche di lavorazione termica.

Contattaci oggi per trovare la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Jurica Filipovic, Matthias Oechsner. Thermokinetic Modeling Approach for Aluminide Diffusion Coatings on Molybdenum Substrates. DOI: 10.1002/adem.202500293

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

Domande frequenti

- Quale ruolo svolge un forno elettrico industriale ad alta temperatura? Raggiungere una standardizzazione precisa dell'acciaio al carbonio

- Quali sono le capacità di temperatura degli essiccatori rispetto ai forni a muffola? Scegli lo strumento giusto per il tuo laboratorio

- In che modo il sistema di scarico in alcuni forni a muffola contribuisce alla sicurezza? Prevenire i pericoli e garantire un funzionamento sicuro

- Perché un forno a muffola potrebbe consumare molta energia? Consigli per ridurre i costi e aumentare l'efficienza

- Qual è la temperatura di una fornace a muffola? Trova il tuo intervallo ideale (da 300°C a 1800°C+)

- Come verificano l'isolamento termico e la protezione i forni riscaldanti programmabili da laboratorio? Padroneggiare la simulazione del fuoco

- In che modo un forno elettrico ad alta temperatura contribuisce al processo di fusione del vetro di schermatura dalle radiazioni?

- Qual è il vantaggio di personalizzare un forno a muffola? Ottenere precisione e affidabilità per le vostre applicazioni uniche