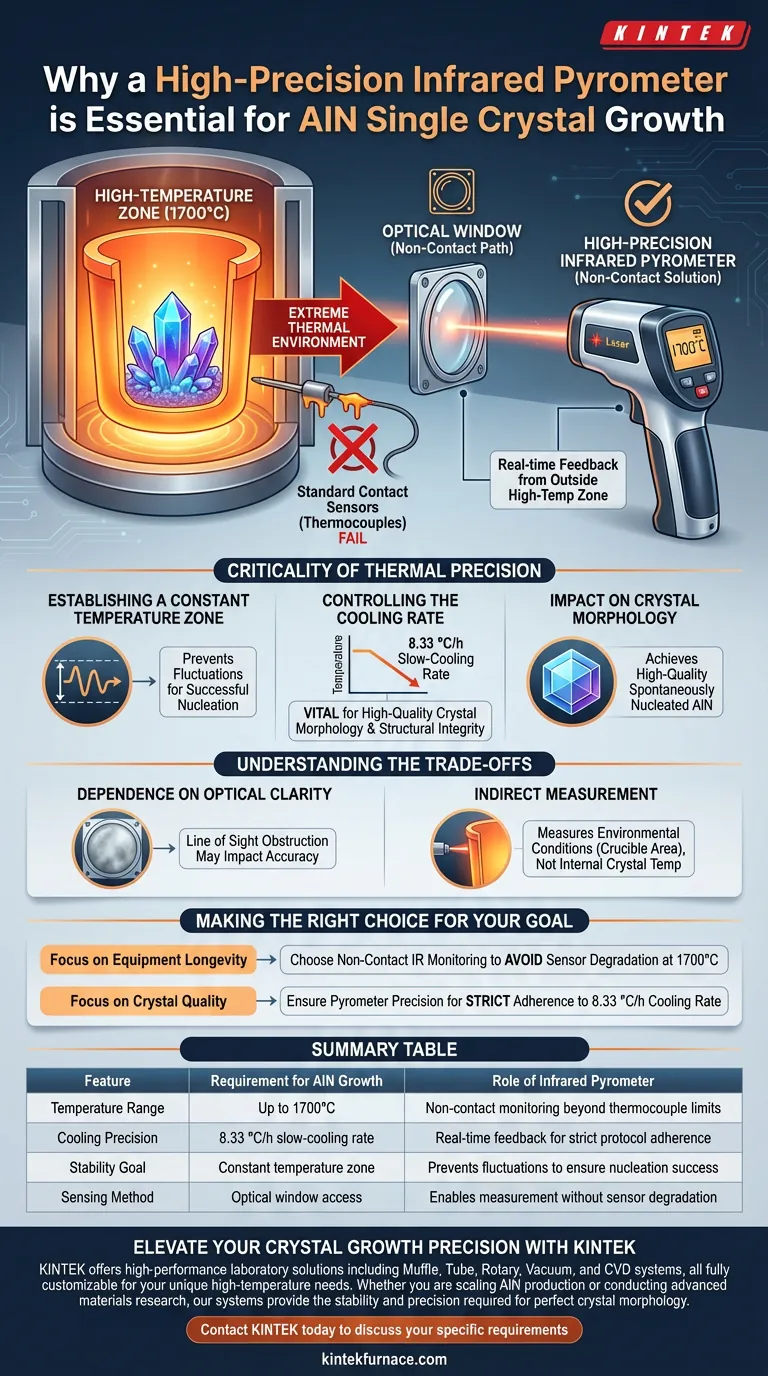

Ambienti termici estremi richiedono soluzioni senza contatto. Nella sintesi di cristalli singoli di Nitruro di Alluminio (AlN), le temperature di processo raggiungono i 1700°C, rendendo inutilizzabili i sensori a contatto standard come le termocoppie a causa delle condizioni estreme. Un pirometro a infrarossi ad alta precisione è l'unico strumento praticabile per monitorare il crogiolo attraverso un finestrino ottico, garantendo la rigorosa stabilità termica necessaria per una cristallizzazione di successo.

Il successo nella crescita dell'AlN dipende dal mantenimento di una zona a temperatura costante precisa all'interno di un ambiente ostile di 1700°C. Il pirometro a infrarossi fornisce il feedback in tempo reale e senza contatto necessario per eseguire protocolli critici di raffreddamento lento, determinando direttamente la qualità finale del cristallo.

Superare i limiti fisici

La barriera dei 1700°C

Gli strumenti di misurazione a contatto standard falliscono nel calore estremo richiesto per la crescita dell'AlN. Le termocoppie convenzionali non possono resistere al contatto diretto con l'ambiente di crescita a 1700°C.

La soluzione ottica

Per aggirare i limiti del contatto fisico, il sistema utilizza un finestrino ottico. Ciò consente al pirometro a infrarossi ad alta precisione di monitorare l'area del crogiolo in tempo reale dall'esterno della zona ad alta temperatura.

La criticità della precisione termica

Stabilire una zona a temperatura costante

La crescita di cristalli singoli richiede un ambiente incredibilmente stabile. Il pirometro garantisce che l'esperimento rimanga all'interno di una zona a temperatura costante precisa, prevenendo fluttuazioni che potrebbero interrompere la nucleazione.

Controllo della velocità di raffreddamento

La fase più critica del processo è la fase di raffreddamento. Il pirometro fornisce i dati necessari per mantenere una specifica velocità di raffreddamento lento di 8,33 °C/h.

Impatto sulla morfologia del cristallo

Questa rigorosa aderenza alla velocità di raffreddamento lento non è arbitraria. È vitale per ottenere una morfologia cristallina di alta qualità nell'AlN nucleato spontaneamente, garantendo l'integrità strutturale del prodotto finale.

Comprendere i compromessi

Dipendenza dalla chiarezza ottica

Poiché la misurazione si basa su un finestrino ottico, il sistema è dipendente da una linea di vista libera. Qualsiasi ostruzione o appannamento del finestrino potrebbe potenzialmente influire sull'accuratezza della lettura della temperatura.

Misurazione indiretta

Il pirometro monitora l'area del crogiolo, piuttosto che il cristallo stesso. Gli operatori devono capire che stanno misurando le condizioni ambientali circostanti la crescita, piuttosto che la temperatura interna del cristallo.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare la tua configurazione di crescita AlN, dai priorità alla tua strumentazione in base alle tue specifiche esigenze operative:

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Scegli il monitoraggio a infrarossi senza contatto per evitare il degrado e il guasto comuni con i sensori fisici a 1700°C.

- Se il tuo obiettivo principale è la qualità del cristallo: Assicurati che il tuo pirometro offra sufficiente precisione per imporre rigorosamente la velocità di raffreddamento di 8,33 °C/h, poiché ciò detta la morfologia finale.

Il monitoraggio di precisione è il ponte tra un ambiente volatile ad alta temperatura e una struttura cristallina perfetta.

Tabella riassuntiva:

| Caratteristica | Requisito per la crescita di AlN | Ruolo del pirometro a infrarossi |

|---|---|---|

| Intervallo di temperatura | Fino a 1700°C | Monitoraggio senza contatto oltre i limiti della termocoppia |

| Precisione di raffreddamento | Velocità di raffreddamento lento di 8,33 °C/h | Feedback in tempo reale per la rigorosa aderenza al protocollo |

| Obiettivo di stabilità | Zona a temperatura costante | Previene fluttuazioni per garantire il successo della nucleazione |

| Metodo di rilevamento | Accesso tramite finestrino ottico | Consente la misurazione senza degrado del sensore |

Migliora la precisione della tua crescita cristallina con KINTEK

I cristalli di Nitruro di Alluminio (AlN) di alta qualità richiedono un rigoroso controllo termico che le attrezzature standard semplicemente non possono fornire. Supportato da ricerca e sviluppo e produzione esperti, KINTEK offre soluzioni di laboratorio ad alte prestazioni tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per le tue esigenze uniche ad alta temperatura.

Sia che tu stia scalando la produzione di AlN o conducendo ricerche avanzate sui materiali, i nostri sistemi forniscono la stabilità e la precisione richieste per una morfologia cristallina perfetta. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche con il nostro team tecnico e scoprire come i nostri forni personalizzabili possono ottimizzare i tuoi risultati di laboratorio.

Guida Visiva

Riferimenti

- Xiaochun Tao, Zhanggui Hu. Growth of Spontaneous Nucleation AlN Crystals by Al-Base Alloy Evaporation in Nitrogen Atmosphere. DOI: 10.3390/cryst14040331

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno rotativo elettrico Piccolo forno rotativo Impianto di pirolisi della biomassa Forno rotante

- Macchina elettrica della pianta della fornace di pirolisi del forno rotante Piccolo calcolatore del forno rotante

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Disiliciuro di molibdeno MoSi2 Elementi riscaldanti termici per forni elettrici

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

Domande frequenti

- Come vengono prodotti gli elementi riscaldanti in carburo di silicio? Sblocca prestazioni ad alta temperatura

- Quali sono i vantaggi degli elementi riscaldanti a forma di U (Aste in SiC)? Sblocca la facilità di installazione e le prestazioni ad alta temperatura

- Qual è lo scopo dell'utilizzo di termocoppie di tipo K e sigillanti per alte temperature? Garantire la precisione nei sistemi di riscaldamento a gas

- Come si è evoluta la tecnologia di produzione degli elementi riscaldanti in MoSi2? Dalle soluzioni generali a quelle specializzate

- Quali sono le applicazioni degli elementi riscaldanti in Carburo di Silicio? Ideali per la metallurgia ad alta temperatura e la ceramica

- Gli elementi riscaldanti in MoSi2 sono ecologici? Scopri i loro vantaggi a zero emissioni

- Cos'è la densità di watt e perché è importante? Ottimizza il tuo sistema di riscaldamento per sicurezza ed efficienza

- Quali sono le proprietà chiave degli elementi riscaldanti efficaci? Ottimizza la tua generazione di calore per efficienza e longevità